- подготовительные работы (очистка деталей и сборочных единиц, отжиг, разделка … и т.д.) – 5 ¸ 8 %;

- газоплавильная сварка и резка – 17 ¸ 20 %;

- электродуговая сварка и наплавка - 55 ¸ 60 %;

- автоматическая сварка и наплавка – 15 ¸ 20 %.

Детали и сборочные единицы на сварочно-наплавочном участок поступают по одному из указанных маршрутов, показанных на рисунке 47:

|

участок |

Рамы и

![]() металлоконструкции

металлоконструкции

|

Дефектовка деталей

|

|

|

|

Сварочно – наплавочный

|

![]()

![]()

|

Участок сборки сборочных единиц или машин |

Термообработка |

Механический участок |

сварочно-наплавочного участка

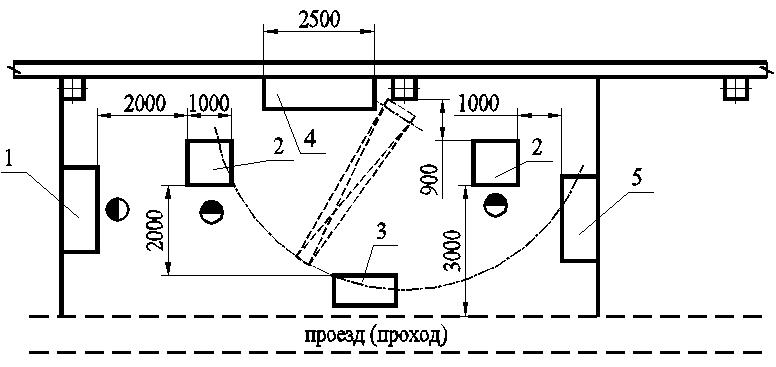

Рабочее место для газопламенной сварки и резки комплектуется рамкой для кислородного баллона и баллона с горючим газом, столом для газосварочных работ. Расстановка оборудования на посту ручной газопламенной сварки и резки показана на рис. 48.

Рис. 48. Схема расположения оборудования на посту газопламенной сварки:

1 – верстак слесарный; 2 – столы для газосварочных работ; 3 – печь камерная электрическая; 4 – рамка для баллонов; 5 - стеллажи

Количество столов для газосварочных работ принимается по количеству сварщиков, занятых на газосварочных работах.

Печь нагревательная принимается в составе технологического комплекта и предназначена для нагрева перед сваркой чугунных деталей или деталей, изготовленных из высокоуглеродистых сталей.

В состав технологического комплекта также входит в верстак слесарный, стеллажи для хранения деталей, заготовок, материалов и т.д.

Рабочие места для электродуговой сварки комплектуется источниками тока, сварочными столами, стеллажами.

Количество сварочных аппаратов принимается по количеству электросварщиков.

При расчете количества электросварщиков можно руководствоваться следующим распределением трудоёмкости работ по электро-дуговой сварке:

- электродуговая сварка и наплавка на переменном токе – 65 ¸ 75 %;

- электродуговая сварка и наплавка на постоянном токе – 35 ¸ 25 %.

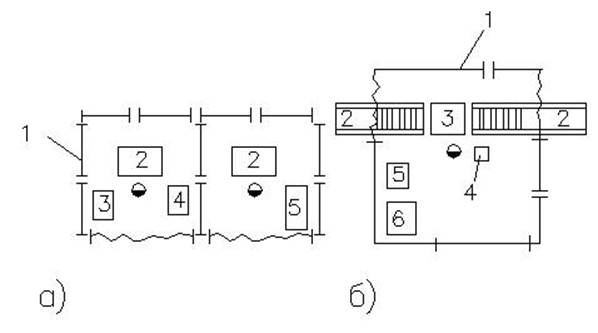

На рисунке 49 показана комплектация рабочих мест ручной электро-дуговой сварки на переменном и постоянном токе.

Рис. 49. Схема размещения оборудования на рабочих местах отдельных видов сварки: а) рабочие места ручной электродуговой сварки: 1 – щит ограждения; 2 – сварочный стол; 3 – сварочный трансформатор;

4 – шлифовальный станок с жидким валом; 5 – сварочный преобразователь; б) рабочее место сварки в защитных средах: 1 – щит ограждения;

2 – рольганг; 3 – кантователь свариваемого объекта; 4 – сварочный полуавтомат;5 и 6 – источники питания током

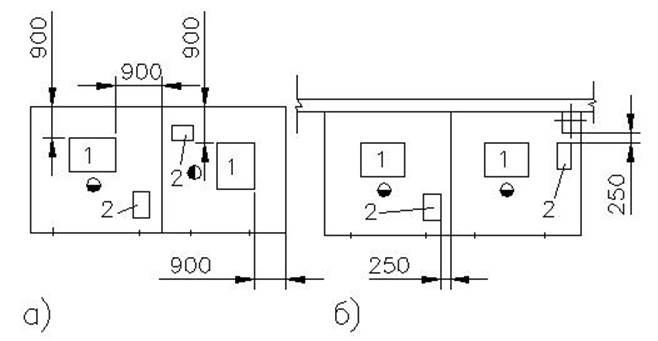

Размеры сварочных кабин принимаются в зависимости от размеров свариваемых сборочных единиц или наплавляемых деталей. Обычно размеры кабин в плане устанавливают 3 х 3 м или 3 х 4 м. Если один из размеров детали или сборочной единицы превышает 1000 мм, то размер кабины выбирают таким, чтобы в ней оставалось 2 … 4 м2 свободной площади.

Типовые схемы размещения оборудования на рабочем месте, а также нормы расстояния от сварочного оборудования до стенок кабины и элементов здания показаны на рисунке 50.

Рис. 50. Схемы расположения сварочного оборудования для постовой сварки: а) размещение сварочного стола; б) размещение источника питания; 1 – сварочный стол; 2 – источник питания током

Расстояние от сварочного стенда (кондуктора) до колонны и другого элемента здания и между кондукторами должно быть не менее 1,5 м.

Расстояние между параллельными сборочно-сварочными конвейерами, применяемыми для сварки крупно – габаритных изделий (кабин, баков и др.), должно быть равным 3,5 … 3,9 м.

Участки (цехи) сварки и наплавки металла относятся к категории горячих производственных подразделений, поэтому их следует размещать в изолированных помещениях. В многопроектных производственных зданиях сварочные участки изолируют от других участков огнестойкими перегородками, щитами или ширмами.

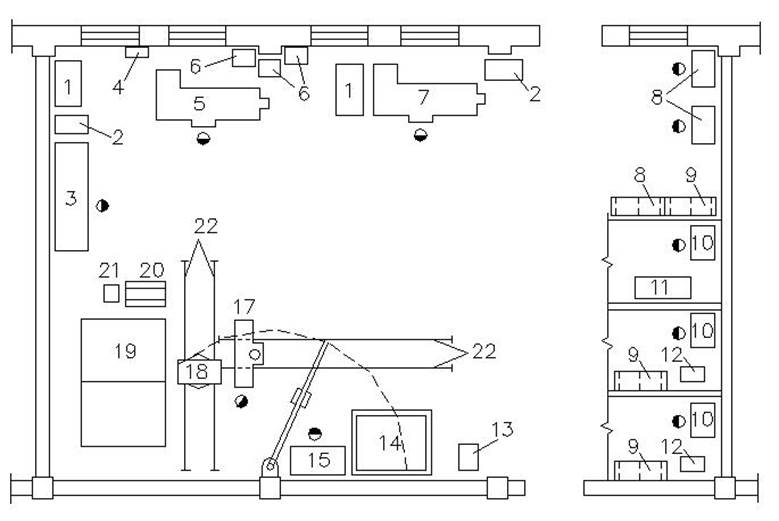

Пример организации сварочно-наплавочного участка ремонтного предприятия показана на рисунке 51.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.