Тема 10.5: ОКОНЧАТЕЛЬНЫЕ ВИДЫ ОБРАБОТКИ.

ТОНКОЕ(АЛМАЗНОЕ) ТОЧЕНИЕ И РАСТАЧИВАНИЕ. ПРИТИРКА.

СУПЕРФИНИШ. ПОЛИРОВАНИЕ.

Окончательную обработку проводят для того, чтобы повысить точность и уменьшить шершавость или поверхностей чтобы прибавить им особый вид, который важно для эстетичных или санитарно-гигиенических целей. Для викінчених методов обработки характерные малые силы резания, небольшие толщины пластов материала, которые срезываются, незначительное тепловыделение в процессе обработки. Обработку делают с прикладыванием относительно малых по величине сил закрепления заготовок, поэтому заготовки деформируются незначительно.

1. Методы обработки поверхностей чистовыми резцами и шлифовальными кругами.

Обтачивание алмазными резцами применяют для заготовок из цветных металлов и сплавов, пластмасс и других неметаллических материалов. Владея очень высокой стойкостью, алмазные резцы способные длительное время работать без подналадки и обеспечивать высокую точность. Тонкое обтачивание требует применения быстроходных станков высокой твердости и точности, а также- качественной предыдущей обработки заготовок. По аналогии с тонким обтачиванием используют тонкое строгание. Применяют также и тонкое фрезирование.

Тонкое растачивание используют как метод, который заменяет шлифование, особенно в тех случаях, когда тонкостенные заготовки выполненные или из вязких цветных сплавов, или с постоянные. Использование тонкого растачивания оправданно также в тех случаях, когда необходимо выполнить точную обработку глухих или отверстий когда по условиям работы детали не допустимое наличие абразивных зерен в порах обработанной поверхности, которая характерно для процесса шлифования.

Тонкое шлифование делают мелкозернистым кругом при очень малой глубине резания. Шлифования сопровождается сильной подачей охладительной жидкости. Особую роль играет твердость станков, способных обеспечить безвибрационную работу. Для тонкого шлифования характерный процесс «выхаживание». По окончании обработки, например, вала подача на глубину резания исключается, а продольная подача осуществляется как и раньше. Процесс обработки тем не менее продлевается благодаря упругим силам, которые возникли в станке и заготовке (подобно сжатой пружине), в то время как они были деформированы силой резания при шлифовании с подачей на глубину. В таком режиме станок работает некоторое время, силы резания постепенно снижаются, становятся исчезая малыми, а точность обработки существенным образом повышается.

2. Полирование поверхностей

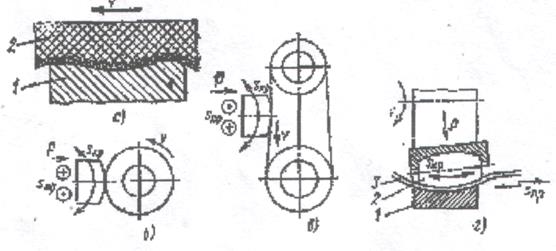

Полирование заготовок применяют для уменьшения шершавости их поверхностей. С помощью этого метода можно или получить зеркальный блеск на ответственных частях деталей (дорожки катания подшипников), или для декоративных целей (облицовочные части автомобилей). Обработку делают полировальными или пастами абразивными зернами, смешанными со смазочным маслом. Эти материалы наносятся на быстро вращающиеся эластичные (например, фетру) круги или колеблющиеся щетки (рис. 113, а). Заготовка 1 привстает к носителю 2 пасты или абразива. Носитель перемещается так, чтобы поверхность во всех своих частях подвергалась обработке. При полировании фасонных поверхностей заготовки, как правило, перемещают вручную.

Рис.113

Для полирования плоских, цилиндрических и конических поверхностей могут быть использованы полировальные станки.

Полировальные круги изготовляют из войлока, фетра, кожи, капрона, спрессованной ткани и других материалов. Как абразивный материал при полировании заготовок с постоянные, применяют порошки со злектрокорунда и окиси железа, при полировании заготовок из чугуна - из карбида кремния и окиси железа, а при полировании заготовок из алюминия и медных сплавов окиси хрома. Порошок смешивают со смазочным маслом, которое состоит из смеси воска, сала, парафина и керосина. Пасты могут содержать мягкие абразивные материалы: крокус, окись хрома, венская известь и др.

В ходе полирования происходит постепенный переход от процесса резания к процессу выглаживания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.