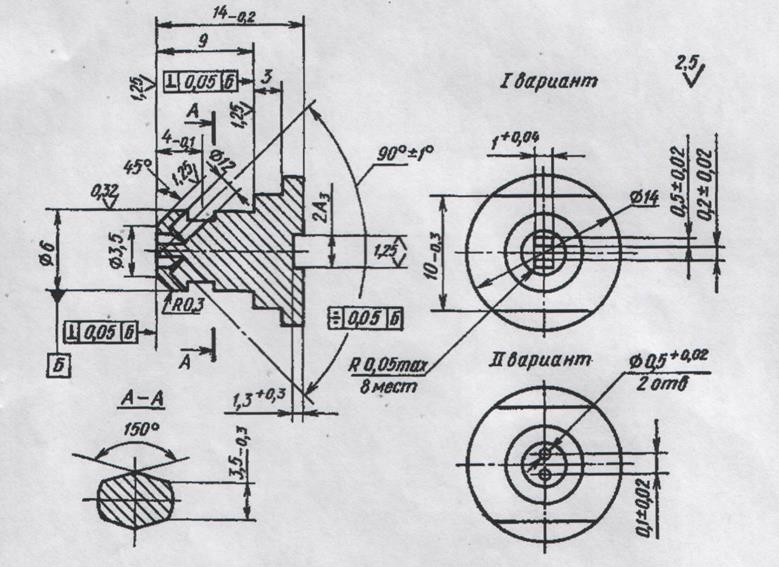

Расстояние между торцами струйной трубки и приемочными окнами избирают в зависимости от диаметру dстр. Эту величину обычно принимают h = 4,05 dстр . При меньшему меченные степень использования кинетической энергии струе практически не увеличивается.

Важное значение имеет также выбор угла конусності внутреннего отверстия струйной трубки. Эта величина обычно составляет 12° ±30', что обеспечивает максимальный коэффициент затраты.

В качестве заготовки для изготовления струйной трубки применяют пруток из сплавов В95Т или АК6. На обработку заготовки поступают в закаленном стане НЕ 125.

Первые операции техпроцесу предусматривают фрезирование внешних поверхностей в размерах 20 мм с шершавостью Ra = 10 ÷ 20 мкм и длиной заготовки 40 мм.

После сверления главного центрального отверстия на длину 22+0.03 гг и диаметр 2,7+0.06 гг сверлят поперечные отверстия в квадратной части детали со следующим зенкеруванням и развертыванием к диаметру 6+0 01 мм.

Окончательную обработку внутреннего конусного отверстия делают специальной разверткой с углом 12° ±30'. После этого протачивают внешний конус с углом 14° ±30'и отрежут технологический центр.

Приемник представляет собой другу половину гидравлического струйного усилителя, точность его изготовления определяет главные параметры повода.

На рис. 27 показанная конструкция приемника, в котором окна выполнены круглого и прямоугольного профиля.

В некоторых конструкциях приемочные окна выполняют непосредственно в распределительном золотнике .

В зависимости от агрессивности рабочей жидкости и температурных условий эксплуатации применяют разнообразные материалы, но наиболее широко нержавеющие постоянные марки 9X18, закаленные к высокой твердости.

Рис. 34. Конструкция приемника

В качестве заготовки для изготовления отдельного приемника (рис. 34) применяют пруток с НКС 18-26 с припуском на обработку 0,5 мм. Длину заготовки выбирают с учетом количества и размеров контрольных образцов после термообработки и количества деталей, которые изготовляются с одной заготовки.

Первые операции предусматривают токарную обработку внешней поверхности. Зацентровка с обеих сторон со следующим шлифованием с точностью 0,01 мм и шершавостью Rа = 0,63 ÷ 1,25 мкм.

Базируя по внешней поверхности, в специальном устройстве шлифуют паз 2Аз и по этому пазу сверлят два косых отверстий диаметром 1,2 мм по кондуктору.С использованием специального устройства, на плоскошліфувальному станке обрабатывают четыре лиски и потом деталь шлифуют по внешней поверхности с припуском 0,02 мм на окончательную доводку.

Раздел 4

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗОЛОТНИКОВЫХ РАСПРЕДЕЛИТЕЛЕЙ.

Тема 4.1 Типы цилиндрических золотниковых распределителей и их конструктивно-технологические особенности

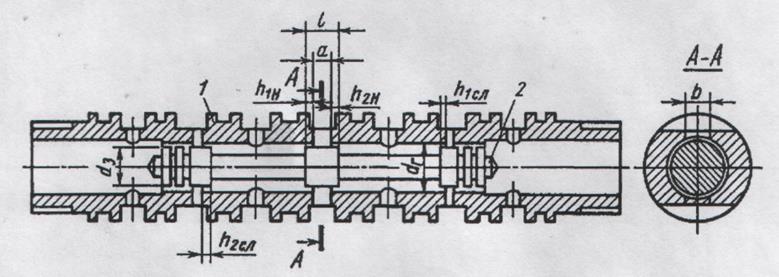

Цилиндрический золотниковый распределитель (рис. 28)

состоит из гильзы 1 и золотника 2, спаренных по зазору и перекрытию. Под рабочим зазором понимают разность диаметров гильзы и золотника δ = dr - d3.

Значение допуска на рабочий зазор есть определяется величиной отклонения от циліндричності соединенных рабочих

поверхностей, т.е. δε=Dr+D3. Так как обработка отверстия гильзы технологически

сложнее, то обычно Dr= ![]() δε

и D3=

δε

и D3=![]() δε. Поэтому

для высокоточных распределителей отклонения соединенных, поверхностей гильзы и золотника от циліндричності составляет 0,5?1мкм.

δε. Поэтому

для высокоточных распределителей отклонения соединенных, поверхностей гильзы и золотника от циліндричності составляет 0,5?1мкм.

Для протока рабочей жидкости гильза имеет проходные щели а и Ь. Если а < І, принято считать, что золотниковый распределитель имеет додатне перекрытие, если а > l-отрицательное, а при а = l-нулевое.

С увеличением величины перекрытия hн зона бесчувственности будет соответственно больше, это приводит к снижению чувствительности и точности систем.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.