Операцию сверления ружейными сверлами выполняют на специальных или приспособленных токарно-револьверных станках при п = 2100 об/мин и подачи s = 0,2 мм/об, при этом достигают шершавость Ra = 0,62-5-1,25мкм и точность 0,1-0,15 мм. После обработки центрального отверстия с оставлением припуска 0,8-1 гг гильза поступает на зенкерування фасок, так как эти фаски используют в качестве учредительских баз.

Иногда используют разжимные оправки для обработки внешних поверхностей.

После подрезки второго торца, зачистка, промывки и промежуточного контроля гильза поступает на следующую обработку или поступает в гальванический цех для цементирования. Защита поверхностей, которые не цементируются, от насыщения углеродом выполняют обмеднением с толщиной слою 6-8 мкм, после чего гильза поступает на операцию растачивания центрального отверстия для снятия меди.

Сверление поперечных отверстий в гильзе делают или на вертикально-сверлильных станках или на специальных полуавтоматических станках, где одновременно обрабатываются все отверстия, расположенные в одном ряде.

При сверлении этих отверстий в местах сечения с внутренней поверхностью гильзы образовываются заусеницы, зачистка которых представляет некоторые трудности. Зачистка от заусениц частіш за все делают гидроабразивным методом:

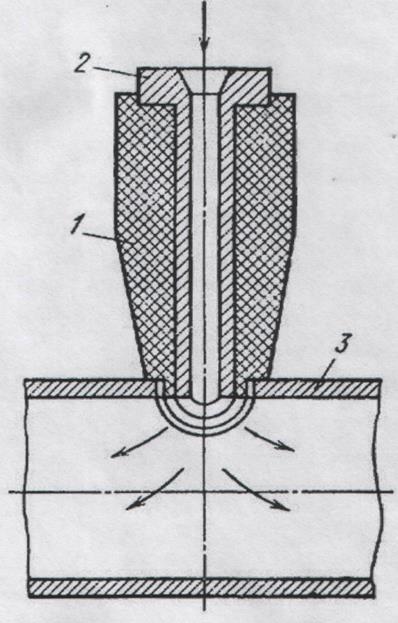

гидроабразивная смесь поступает через обработанную деталь в возвратно-постепенном движении. Для удаления заусениц применяют также электрохимический способ, схема которого приведена на рис. 30. Рабочей частью устройства является сопло 2. Анодом служит гильза С, а катод изолирован с помощью эбонитовой втулки 1. Електроліт, которые представляет собой 15-20 % - вей раствор азотнокислого натрия или калия, подают в зону обработки. Для полного снятия заусениц на отверстии диаметром 6 мм требуется С0-90 с при силе тока 1,5-2 А и напряжению 18-20 В. После электрохимической обработки детали обязательно промывают холодной водой, потом содохромпіковим раствором и сушат сжатым воздухом.

Качество изготовления гильзы и золотника во многом зависит от термической обработки, которая применяется на разных стадіях производственного процесса. Термическая обработка гильз и золотников, изготовленных из постоянные 12ХНЗА, включает цементирование, закал, обработку холодом и отпуск. Рабочие поверхности гильз и золотников цементируют на глубину 0,5-0,8 мм со следующим закалом в соляных ваннах при температуре 790±10°С. Непосредственно после закала детали подвергают обработке холодом при -10°С на протяжении 2 часов.

Рис.30

Обработку холодом проводят для полного перевода аустенита цементированного слою в мартенсит, который приводит к повышению твердости и стабильности геометрических размеров. Отпуск деталей проводят в масляных ваннах при температуре 160±10°Сз выдержкой на протяжении 3-4 часов и охлаждением на воздухе (НКС 58).

После обработки холодом детали подвергают новому отпуску в масляной ванные при температуре 160±10°С на протяжении 3 часов. Потом детали охлаждают на воздухе, промывают и просушивают с последующим контролем микроструктуры. После всего цикла термообработки твердость деталей должна быть НКС 62.

Все гильзы и золотники, которые изготовлены из сталей ХВГ, ШХ15, 12ХНЗА, после прохождения окончательных шлифовальных операций перед доводкой и комплектованием за рабочим зазором подвергают низкотемпературному старению при температуре 140 ± 10° С на протяжении пор для снятия внутренних напряжений и стабилизации размеров.

Тема 4.3. Окончательная обработка золотниковых гильз

Целью окончательной обработки есть обеспечения необходимых точности и качества рабочих поверхностей гильзы. Выбор методов окончательной обработки зависит не только от технических условий, предлагаемых к гильзе, но и от геометрических размеров, конфигурации, технологических баз и от величины погрешностей, вызванных на этапе предыдущей обработки.

Окончательный этап техпроцесса изготовление гильзы содержит ряд операций, связанных с обработкой центрального отверстия гильзы, получением проходных щелей заданной форм, шлифованием внешних поверхностей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.