Применение доводочных паст из эльбора, основной составляющей которого есть кубический нитрид бора, вместо абразивных при одной и той же зернистости приводит к увеличению производительности в 1,5-2 раза, снижению шершавости к Rа = 0,02 мкм при исходной Rа = 0,16. По сравнению же с искусственными алмазными пастами при тех самых характеристиках пасты с эльбора приводят к снижению шершавости к Rа = 0,05 при исходной Rа =0,16. Для окончательного доведения отверстий гильз применяют пасты марок БП-7У, БП-5У и БП-ЗВ. В табл. 2 данные рекомендации из выбора доводочных паст в зависимости от обрабатываемости материала и необходимой шершавости.

На точность отверстия гильзы большое влияние делает геометрия притирания и ее постоянство в процессе доведения, т.е. точность притирания в конечном итоге определяет и точность обрабатываемого отверстия.

Притирание представляет собой стальное оправление с конусностью 1:50 , на которую насаждается рубашка, которая имеет такую же конусность. Причем прилегание конусных поверхностей по краске должно быть не менее 75%. Для обеспечения этого внешние конусные поверхности оправления и специального развертывания для обработки внутренней поверхности рубашки шлифуют при одной установке. Рабочая поверхность рубашки притирания может иметь разный рельеф, который влияет на производительность доведения.

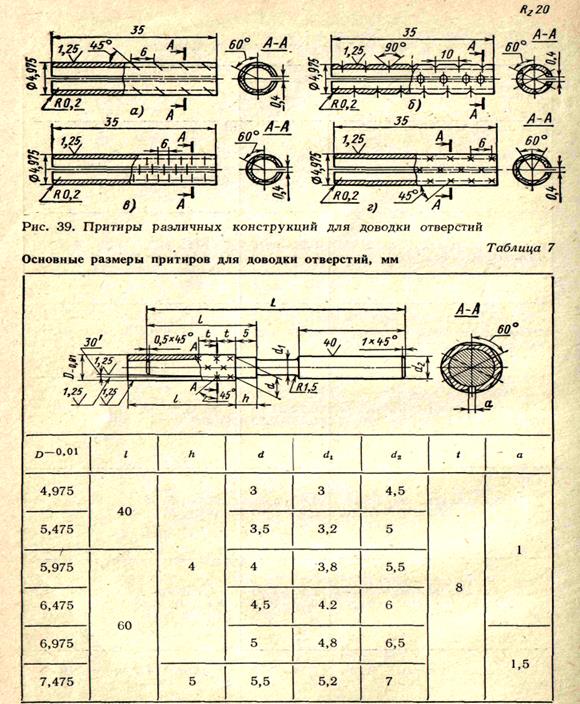

Рубашки притираний с разным рельефом показаны на рис. 39. Проведенные автором экспериментальные работы показали, что наилучшие результаты по производительности и точности дают притирание с перекрестными (крестообразными) канавками .Поэтому притирание такой конструкции получили в последнее время широкое распространение. Основные конструктивные данное и техническое требования на такие притирания приведенные в табл. 2.

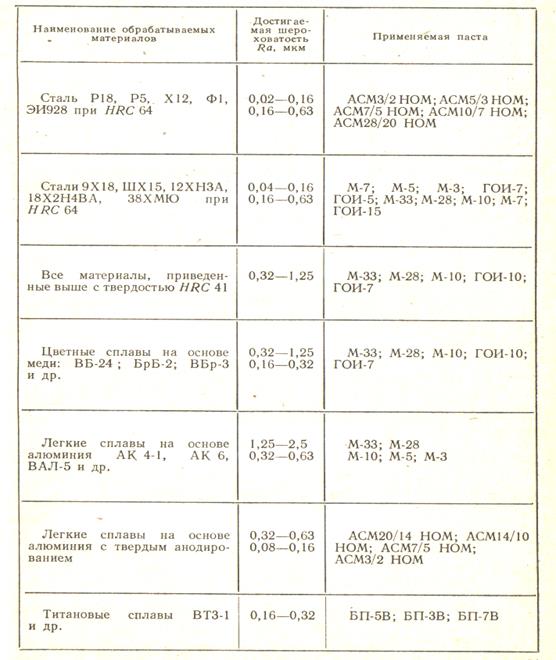

Таб.2 Доводочные пасты, применяемые в зависимости обрабатываемого материала и шершавости поверхности.

Рис.31

Тема 4.5 Обработка проходных щелей в гильзах. Обработка проходных щелей созданных кольцевыми проточками. Обработка с использованием абразивного инструмента. Обработка прорывных проходных щелей произвольной формы. Обработка прямоугольных проходных щелей шлифованием и протягиванием.

Одним из основных требований, предлагаемых к золотниковым распределителям, есть линейная зависимость затраты рабочей жидкости по ходу золотника, необходимая для обеспечения линейной зависимости скорости штока поршня гидроцилиндра от тока управления. Проходные щели должны быть выполнены в деталях после термообработки, которая обеспечивает твердость не менее НКС 55, иначе возможные деформации и потеря точности.

Независимо от конструкции, размеров центрального отверстия и проходных щелей гильзы, к проходным щелям відтинаючих кромок золотников и щелей втулок, распределителей быстродействующих поводов предъявляют твердые требования. Відтинаючі кромки должны быть острыми, без округлений, сколол и заусенців. Радиусы округлений прямоугольных проходных щелей допускают не более 0,03-0,1 мм в зависимости от размеров щели. Битье відтинаючих кромок, относительно диаметра внутренней поверхности гильзы должно быть не более 0,01-0,015 г. Ширина проходных щелей и расстояние между ними должно быть выполнено с точностью ±0,05 мм. Шершавость не менее На = 1,25±1 мкм. Окончательная обработка проходных щелей в гильзах цилиндрических золотниковых распределителей, которые имеют кольцевые проточки, вырабатывается следующ-методами: 1) набором фрез; 2) однокромочним твердосплавными резцами; 3) двухкромочним твердосплавными резцами; 4) с применением абразивного инструмента. Обработку набором фрез делают при диаметре отверстия гильзы большему 20 мм и твердости не более НК.С 40 с соответствующим перемещением детали относительно инструмента.

Процесс обработки начинают из врезание фрез на величину, равную глубине канавки, со следующим движением детали относительно Инструмента с помощью специального приспособления, которое имеет зажимное устройство. Таким путем вифрезеровують кольцевую канавку.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.