При изготовлении инструмента зерна скрепляют один из одним с помощью цементирующего вещества связывания. Более всего широко применяют инструменты, изготовленные на керамическому, бакелитовому или вулканитовому связываниях. Керамическое связывание готовят из глины, полевого шпата, кварца и других веществ, тонко измельчая и смешивая их в определенных пропорциях. Бакелитовое связывание составляется в основном из синтетической смолы - бакелита. Вулканитове связывание представляет собой синтетический каучук, подданный вулканизации для превращения его в крепкий, твердый эбонит.

Под твердостью абразивного инструмента понимают способность связывания сопротивляться вырыванию абразивных зерен из рабочей поверхности инструмента под действием внешних сил. Структура абразивного инструмента характеризует его внутреннее здание, т.е. соотношение между объемным содержанием абразивных зерен, связывание и пар в единицах объема инструмента.

Для шлифования заготовок из твердых сплавов и высокопрочных материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазного пласта. Корпус изготовляют из алюминия, пластмасс или постоянные. Толщина алмазного пласта в большинстве кругов составляет 1,5-3 мм.

На шлифовальные круги наносят условные пометки, называемые маркированиям. Маркирование необходимое для правильного выбора инструмента при проведении конкретной работы.

Условные пометки должны быть расположены в определенной последовательности: абразивный материал и его марка, номер зернистости, степень твердости, номер структуры, вид связывания.

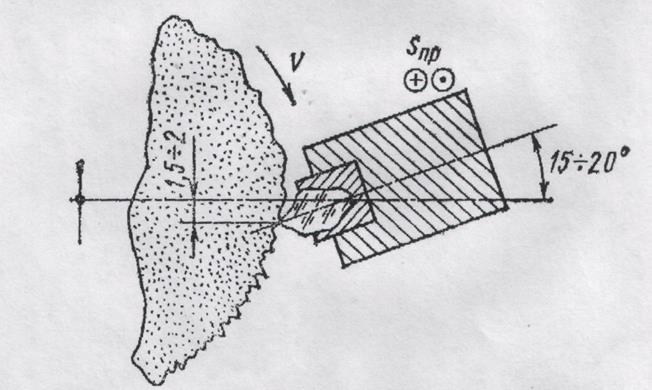

В процессе шлифования свойства режущих кругов изменяются. Абразивные зерна снашиваются, затупляются, частично раскалываются, поры между зернами заполняются шлифовальными отходами. Возрастает сила резания. Поверхность круга через неравномерный снос теряет свою первоначальную форму, и точность обработки снижается. Для восстановления режущих свойств абразивные инструменты подвергают исправлению. При исправлении удаляют зерна, которые затупились, и прибавляют шлифовальному кругу правильную геометрическую форму. Наиболее частое исправление делают алмазом (рис. 112).

Рис. 112. Схема исправления абразивного круга

Алмаз укреплен на специальной рукоятке и перемещается с подачей 8пр относительно вращающегося круга. Исправления делается при густом охлаждении. Толщина пласта, который удаляется из поверхности шлифовального круга, не превышает обычно 0,01-0,03 мм. Вместо единичного кристалла алмаза может быть закреплен алмазно-металлический карандаш, который состоит из мелких алмазных зерен, распределенных по объему удерживающего их сплава.

Перед установкой на шпиндель станка круга подвергают контролю. Каждое круг предварительно испытывается на специальных станках при обращении со скоростью, в 1,5 раза превышающей указанную в маркировании. Если в процессе шлифования за какими-то причинами масса круга не будет распределена равномерно относительно оси обращения, возникает вибрация частей станка. На обработанной поверхности появляется характерная волнистость. Шлифование на станке становится опасным, так как круг начинает работать с ударами и может разорваться.

Круги должны быть відбалансованими. Процесс балансирования предусматривает устранение дисбаланса массы круга относительно оси шпинделя станка. Дисбаланс можно найти с помощью разнообразных устройств, балансируючих приспособлений, установок, машин. Наиболее простым есть приспособления для статического балансирования. Круг вместе с фланцами, на которые он закреплен, монтируют на балансировочне оправление и устанавливают на сопротивлениях так, чтобы он мог свободно возвращаться относительно оси обращения. При статической неуравновешенности круг, возвращаясь, устанавливается трудной частью вниз.

В процессе балансирования дисбаланс устраняется перемещением специальных грузків, расположенных или на фланцах, или в специальных устройствах. После балансирования круг устанавливают вместе с фланцами на станок и делают первое исправление, по окончании которого круг подвергают повторному балансированию.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.