Наименее технологической есть сборная конструкция штока ввиду трудностей обеспечения соосности рабочих поверхностей штока, среднего диаметра резьбы и торцевых поверхностей с точностью 0,03 ? 0,05 мм.

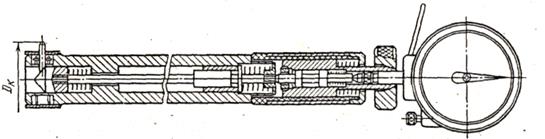

Рис.47.Конструкция прибора для измерения диаметров кольцевых канавок

Штоки сборной конструкции окончательно шлифуют в собранному вид для обеспечения соосности всех рабочих поверхностей. Суровое соблюдение момента затягивания при обработке и при монтаже обеспечивает заданную величину соосности рабочих поверхностей.

Как заготовку для штока, изготовленного как единое целое с поршнем, широко применяют штамповку. Для штоков других конструкций чаще всего как заготовку используют прокат круглого профиля.

Первые операции техпроцесу предусматривают подрезание торцов, обтачивание по верху, проточку внешних канавок и нарезание резьбы. На базе внешней поверхности проводят обработку внутренних пустот штоков ружейными сверлами или растачиванием. Однако эти способы являются непроизводительными и для некоторых конструкций неприемлемыми. В этом случае применяют электрохимическую обработку. Для обработки внутренних пустот штоков применяют электроды-инструменты.

На электрохимическую обработку штоки поступают предварительно обработанные по внутреннему диаметру после термостабілізації при температуре 200° С на протяжении 5 г со следующим охлаждением на воздухе. Внутренние поверхности, которые не подвергаются обработке электрохимическим способом, изолируют лаком ХВЛ-21 в два пласта, после нанесения каждый пласта просушивают на воздухе на протяжении С - 40 минут.

Шток устанавливают в патроне по внешней поверхности с обеспечением соосности не менее 0,3 мм. После окончания обработки шток сначала промывают в теплой, потом в холодной воде со следующей консервацией обработанных поверхностей 10 +- 20%-ньІм раствором нитрита натрия на протяжении 60 + 90 с. Консервация должна быть проведена не позднее чем через 15 мин после обработки. Изоляционный пласт лака ХВЛ-21 снимают ацетоном. После этого выполняют чистовое обтачивание со следующим шлифованием поверхностей к достижению шершавости Rа = 0,16 ÷ 0,63 мкм-под хромирования. Рабочие поверхности штока хромируют к толщине слоя 80 ÷ 100 мкм с учетом припуска под операции окончательной обработки. Хромированные поверхности шлифуют на круглошліфувальних станках, потом полируют к получению шершавости Rа = 0,04 ÷ 0,16 мкм. Вместо полирования можно применить шлифование с использованием кругов типа М28 с графитовым наполнителем. По окончанию обработки штоки подвергают контролю на точность геометрических размеров, шершавость и на отсутствие следов коррозии во внутренних пустотах. 0іщщо перспективных способов обработки рабочих поверхностей есть обкатывания с рабочих поверхностей к необходимости ее жесткости не менее Rа = 2.5 мкм.. После обкатывания достигается шершавость Rа = 0,08 ÷ 0,16 мкм, а точность в 2-границах го класса. Этот способ может быть применен и для обработки пустых тучных штоков при толщине стенки 10 ÷ 15 мм, а также ступенчатых при такой же толщине стенки, но при наличии на внешней поверхности канавки, которая имеет длину 10 ? 15 мм для выхода обкатчика. В некоторых конструкциях поводов с управляемым элементом соединяют не шток, а цилиндр-гильзу. В этом случае в пустотелый шток запрессовывают гильзу, которая имеет на внешней поверхности продольные пазы-каналы для подведения рабочей жидкости. Особенностью технологического процесса изготовления подобного неразъемного соединения есть подготовка рабочих поверхностей штока и гильзы под запрессовку и самую операцию соединения этих деталей. Шток и гильзу изготовляют из нержавеющий стали. После предыдущей обработки внутреннюю поверхность штока и внешнюю поверхность гильзы шлифуют так, чтобы обеспечить необходимую величину натяжения 0,02 ? 0,04 мм. Нециліндричність обеих деталей по посадочным поверхностям витримується не больше 0,005 мм. После операции шлифования внешнюю поверхность гильзы омідняють пластом 0,015 ? 0,05 мм с подслоем никеля 0,003 ? 0,004 мкм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.