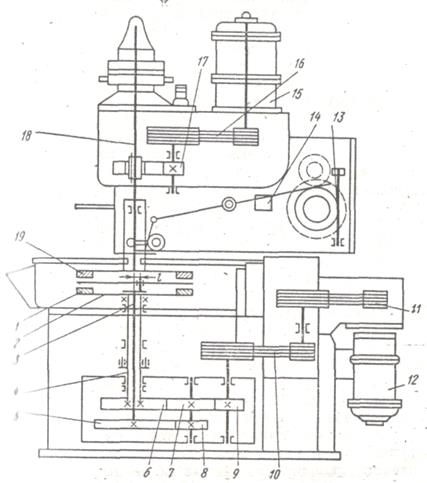

Рис.37. Кинетическая схема плоскодоводного станка

Золотники 1 устанавливают в пазы сепаратора 2, что находится между дисками станка с определенным эксцентриситетом l . Величину эксцентриситета оси сепаратора относительно осей дисков станка выбирают в зависимости от длиды золотников и ширины рабочей поверхности притирания из расчета обеспечения перегонки золотников за границы притирания на 0,3-0,4 мм. Это обеспечивает максимальное снятие металла, равномерное изнашивание притираний и улучшения геометрической формы золотников.

Конструкцию сепаратора выбирают так, чтобы она обеспечила свободное обращение золотников в посадочных местах, без больших, однако, зазоров, чтобы предотвратить уменьшение или полное устранение перегонки золотников из плоскости притираний. Обращение нижних и верхнего доводочных дисков, которые имеют диаметр 700 мм, осуществляется от разных двигателей одинаковой мощности. Нижний доводочный диск / получает обращение от электродвигателя 12 через клиноременные передачи 11 и 10, шестерни 7 и 6 и шпиндель 4 (п1 = 30 и n2 = 62 об/мин).

Сепаратор, установленный на эксцентриковом пальце, получает обращение от вала 3 через шестерни 8

и 5 ( ![]() и

и ![]() об/мин).

От электродвигателя 15 через

клиноременную передачу 16 оборачивается пара цилиндрических шестерен,17, большая шестерня которой связана со шпинделем '18 верхнего диска 19 (п = 74 об/мин). Для подъема и опускание верхнего

доводочного диска служит специальный

электродвигатель 13 из встроенной у него червячной передачей. Рычагом 14 вырабатывается перемещение шпинделя

верхнего диска 18. Предельные верхнее и

нижнее положение диска ограниченные конечными выключателями, которые исключают

электродвигатель 13.

об/мин).

От электродвигателя 15 через

клиноременную передачу 16 оборачивается пара цилиндрических шестерен,17, большая шестерня которой связана со шпинделем '18 верхнего диска 19 (п = 74 об/мин). Для подъема и опускание верхнего

доводочного диска служит специальный

электродвигатель 13 из встроенной у него червячной передачей. Рычагом 14 вырабатывается перемещение шпинделя

верхнего диска 18. Предельные верхнее и

нижнее положение диска ограниченные конечными выключателями, которые исключают

электродвигатель 13.

В связи с выпуском отечественной промышленностью прецизионного круглошлифовального станка ЗЕ153 доводочные операции заменяют шлифованием на этом станке. Станок обеспечивает геометрическую точность в пределах 0,001 мм и шершавость Ка = 0,02-0,04 мкм.

В связи с выпуском отечественной промышленностью прецизионного круглошліфувального станка ЗЕ53 доводочные операции заменяют шлифованием на этом станке. Станок обеспечивает геометрическую точность в пределах 0,001 мм и шершавость Rа = 0,02 ÷ 0,04 мкм. В станке автоматизированный продольный ход стола и поперечная подача шлифовального круга, быстрый отвод и подведения шлифовальной бабки. При подведении шлифовальной бабки начинает оборачиваться обрабатываемая заготовка с подачей охладительной жидкости, а при отводе бабки обращения заготовки и подача охладительной жидкости прекращаются. Станок имеет бесступенчатое регулирование частоты обращения заготовки и величины поперечной подачи. Перед операцией шлифования на этом станке золотники проходят обработку на шлифовальных станках нормальной точности, на которые достигается точность порядка 0,02 мм, шершавость Ка = 0,62 + 1,25 мкм с оставлением припуска на сторону 0,005 - 0,01 мм.

Тема 4.7 Комплектование распределителей по зазору и перекрытию.

Комплектование по рабочему зазору.

В данное время существует два способа комплектования гильзы и золотника по зазору. При первом способе к окончательно изготовленному золотнику подбирают гильзу по внутреннему диаметру с обеспечением заданного зазора. При этом способе партию золотников одновременно подвергают обработке по внешней поверхности рабочих поясков с жестким допуском на плоскодоводочних станках. При втором способе к окончательно изготовленной гильзе подбирают золотник по внешнему диаметру рабочих поясков. При этом способе заданный зазор обеспечивают методом соединенного шлифования золотников на прецизионных круглошліфувальних станках, с предыдущим замером действительного размера центрального отверстия гильзы. При применении метода соединенного шлифования датчик специального измерительного устройства контролирует размер отверстия гильзы и дает команду с учетом значения рабочего зазора на шлифование внешнего диаметра рабочих поясков золотника к необходимому размеру.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.