Наибольшее влияние износа на потерю работоспособности оказывают сопряжения, для которых характерно неравномерное распределение износа по поверхности трения. К ним относятся сопряжения третьей-четвертой групп, среди которых для станков главную роль играют направляющие скольжения.

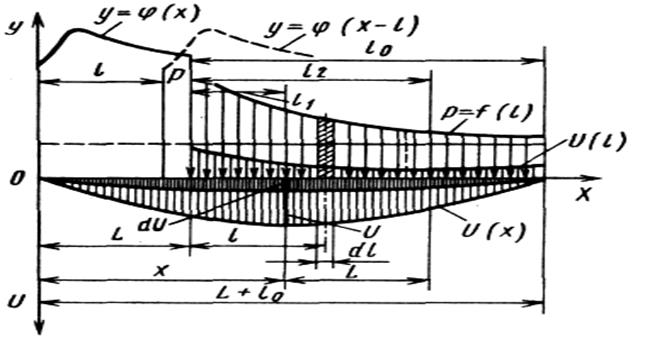

На рис.1.4.1.1 приведена расчетная схема для определения износа направляющих скольжения по длине (форма изношенной поверхности) при условии, что износ материалов определяют по зависимости (1.4.1) при т=1, уравнение эпюры давлений p = f(l) известно, а ползун (суппорт) совершает по направляющим перемещения различной длины, которые характеризуются законом распределения φ(х).

При расчете приняты следующие обозначения (рис.1. 4.1.1): U(x) — искомая величина линейного износа направляющих станины на длине х при 0≤x≤(L+lo); U(l) — искомая величина линейного износа направляющих стола (суппорта) по длине l при 0≤l≤ l0; L — максимальный ход стола; lо — длина направляющих стола; р = f(l) — уравнение эпюры давлений; у = φ(x)— кривая распределения общего пути трения (кривая условно отнесена к левой точке стола); s—путь трения, который проходит каждая точка направляющих стола за рассматриваемый промежуток времени; k — коэффициент износа (k1-стола; k2 — станины).

Рис.1.4.1.1. Расчетная схема для определения износа направляющих скольжения

Форма изношенной поверхности направляющих определяется в этом случае по формулам :

для стола U(l) = k1sf(l) ; для станины U(x) =k2s (1.4.2)

(1.4.2)

Формула (1.4.2) является общей для различных случаев. При этом пределы интегрирования определяются в зависимости от того, какой участок эпюры давлений воздействует на данную точку станины с координатой х (табл. 1.4.2.2).

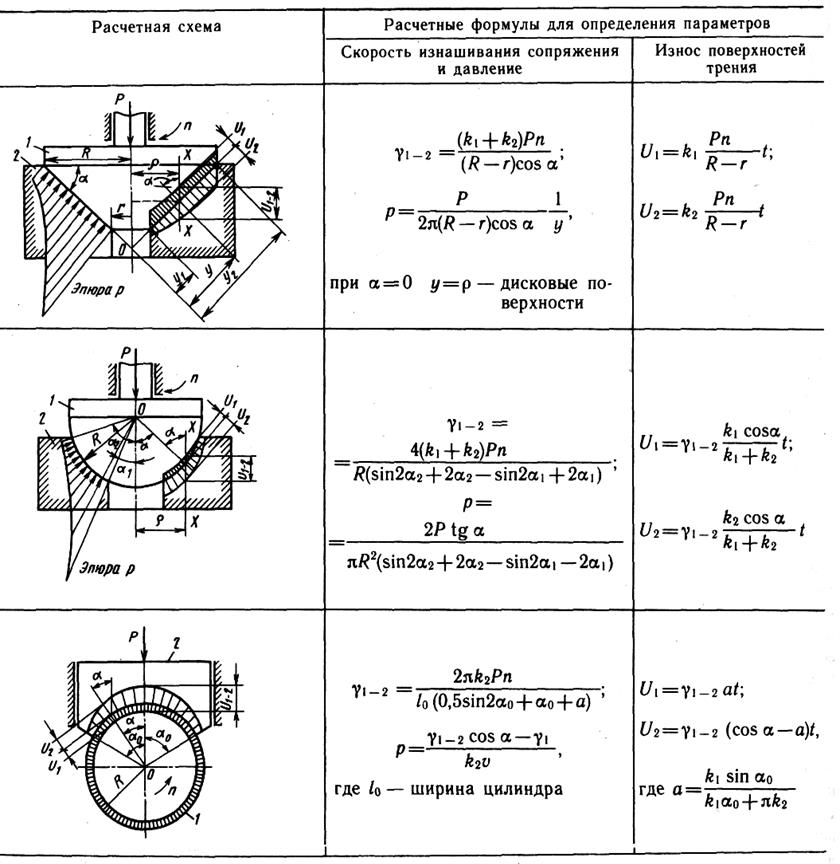

Параметры изношенных сопряжений Таблица 1.4.1.2

Пределы интегрирования при расчете направляющих по формуле (1.4.2) Таблица 1.4.1.3

|

L / l0 |

Участок |

Пределы интегрирования |

|

|

l1 |

l2 |

||

|

>1 |

0≤x≤ l0 |

0 |

X |

|

l0≤x≤ L |

0 |

l0 |

|

|

L ≤x≤ L+ l0 |

x-L |

l0 |

|

|

<1 |

0≤x≤ L |

0 |

x |

|

L ≤x≤ l0 |

x- L |

x |

|

|

l ≤x≤ L+ l0 |

x- L |

l0 |

|

В формуле (1.4.2) учтено влияние основных факторов на форму изношенной поверхности направляющих: kотражает износостойкость материалов и условия изнашивания, s — интенсивность работы станка во времени, так как s = vt;p = f(l) отражает конструкцию суппорта (стола), расположение сил (характер эпюры давлений) и величину действующих сил; φ(x) характеризует технологические процессы (размеры обрабатываемых деталей), осуществляемые на станке. Поэтому в каждом конкретном случае можно указать наиболее эффективные пути для уменьшения износа и получения более равномерной формы изношенной поверхности, которая непосредственно связана с точностью работы станка, виброустойчивостью конструкции и возможностью компенсации износа.

При расчете надежности станка необходимо устанавливать предельно допустимые износы Umax, до которых можно допускать износ отдельных деталей и сопряжений.

Можно выделить три группы критериев, определяющих значение предельно допустимого износа.

1. В результате износа до величины Umax происходит отказ функционирования станка (поломка детали, заклинивание механизма или невыполнение им своих функций); для станков это редко встречающийся случай.

2. Износ при значениях U> Umax приводит к попаданию станка и узлов в зону интенсивного выхода из строя (возникают удары, вибрации, интенсивнее изнашиваются поверхностей, повышается температура узлов и т. п.).

3. В результате износа на величину U> Umax параметры станка выходят за допустимые или рекомендуемые пределы (ухудшается качество продукции, понижается производительность, падает КПД, увеличивается шум).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.