Перед испытанием тормоз должен быть уравновешен, для

чего служит передвижной груз 1. При применении смазки тормоз работает

значительно спокойнее, поэтому рекомендуется предусмотреть возможность непрерывной

подачи смазки к трущимся поверхностям. Для отвода тепла, выделяемого в процессе

торможения, тормозной шкив охлаждается водой.

Перед испытанием тормоз должен быть уравновешен, для

чего служит передвижной груз 1. При применении смазки тормоз работает

значительно спокойнее, поэтому рекомендуется предусмотреть возможность непрерывной

подачи смазки к трущимся поверхностям. Для отвода тепла, выделяемого в процессе

торможения, тормозной шкив охлаждается водой.

Диаметр тормозного шкива выбирают в зависимости от размера станка. Его ширина может быть ориентировочно определена по эмпирической формуле

Db = (25 -- 50) N, где D и b — диаметр и ширина шкива в см; N - тормозная мощность в кВт.

Коэффициент при N выбирается в зависимости от скорости и удельного давления на шкиве; меньшие значения берутся при высоких числах об/мин и малых давлениях на ленте.

При окружной скорости на ободе тормозного шкива ниже 25 м/сек шкив делают чугунным, при скоростях выше указанной его изготовляют из стали.

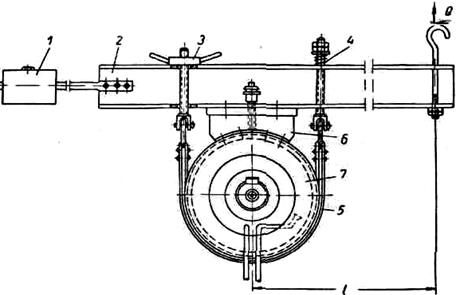

Момент на валу тормозного шкива (рис.3.8)

, где Q — усилие на

конце тормозного рычага в кГ; l

— плечо рычага в мм; Для той же цели

применяются (пока еще реже механических) гидравлические тормоза (рис.1.3.4.5.3), отличающиеся большей

устойчивостью при высоких числах

об/мин и долговечностью.

, где Q — усилие на

конце тормозного рычага в кГ; l

— плечо рычага в мм; Для той же цели

применяются (пока еще реже механических) гидравлические тормоза (рис.1.3.4.5.3), отличающиеся большей

устойчивостью при высоких числах

об/мин и долговечностью.

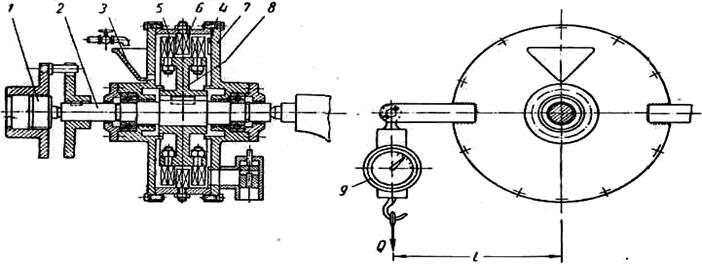

На вал 2, связанный со шпинделем 1 станка, жестко насажен тормозной шкив 8 с двумя рядами пальцев 5, расположенных по его периферии. Наружный корпус 7 тормоза сидит на валу 2 свободно. Корпус 7 имеет ряд пальцев 6, расположенных между пальцами 5 шкива 8. Боковые стенки корпуса 7 имеют внутри выступы 4 для увеличения трения воды о стенки. При подаче воды внутрь корпуса 7 тормоза через карман 3 и вращении шпинделя станка и связанного с ним тормозного шкива 8 возникает реактивный момент сил, действующих на корпус, равный моменту на шпинделе.

Рис.1.3.4.5.3. Гидравлический тормоз для испытания станка на мощность (схема).

Реактивный момент определяется с помощью динамометра, измеряющего силу Q.

Если обозначить плечо силы Q через l, то момент и мощность на шпинделе будут определяться теми же формулами, которыми пользуются при применении тормоза Прони.

Величина тормозного момента регулируется уровнем воды в корпусе 7.

Так как тормозная мощность пропорциональна при прочих одинаковых условиях третьей степени угловой скорости тормозного шкива, то применение гидравлического тормоза описанного типа удобно лишь при довольно больших числах оборотов испытываемого станка, примерно при п > 500 об/мин.

Электрические тормоза типа балансирных электрических машин (динамо-весы, мотор-весы) обладают рядом преимуществ: плавностью работы, простотой регулирования тормозного момента, отсутствием водяного охлаждения, возможностью рекуперации энергии. Тормозной момент определяется измерением реактивного момента статора, который равен по величине моменту, приложенному к валу ротора. Обычно для проведения испытаний на мощность в качестве тормоза используют машины постоянного тока с независимым возбуждением. В этом случае тормозной момент регулируется изменением сопротивления в цепи возбуждения или в цепи якоря. Возможно применение в качестве электрического тормоза также и других электрических машин.

По причине, указанной выше, крутящий момент на высоких числах оборотов определяют посредством динамо-весов, на низких — с помощью тормоза Прони.

Перед проведением испытаний станка на мощность необходимо проверить правильность сборки и регулировки всех элементов привода (ремней, цепей, фрикционных муфт, подшипников и пр.). Количество залитого масла и его сорт должны соответствовать нормальным эксплуатационным условиям смазки данного станка. Испытания на мощность могут быть начаты лишь после того, как установлено, что мощность холостого хода остается неизменной в течение 10—15 мин.

Мощность Ns, подводимая из сети к электродвигателю станка, расходуется на преодоление сопротивлений и на работу резания. Это можно записать в виде уравнения баланса мощности:

Na = SNприв+ SNст + Nэфф где SNприв — сумма потерь мощности в приводе, слагающаяся из потерь N'., в электродвигателе и потерь в ременной или другой передаче Nnep от двигателя к приемному элементу станка; SNприв =NЭ + NПЕР

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.