Выбор образцов, режимов резания и инструмента для испытания станка на точность обработки производится в каждом отдельном случае в соответствии с типом, размерами и конструкцией испытываемого станка. При этом режимы резания должны соответствовать материалу обрабатываемой детали и применяемым инструментам как при черновой, так и при чистовой обработке.

Инструмент берется нормальный для производимой операции, правильно и хорошо заточенный; стойкость его определяется установленными нормативами. Перед началом испытаний инструмент должен быть измерен и результаты измерений занесены в протокол. Крепление инструмента должно быть достаточно жестким и исключать деформации в процессе резания. То же относится к форме, пропорциям образцов и к способу закрепления их на испытываемом станке.

Материалом для образцов служит сталь средней твердости, чаще всего— сталь 45, или чугун.

До начала испытаний образцы должны быть измерены и результаты измерений также занесены в протокол.

Для многих станков форма и размеры образца для испытаний на точность работы предусмотрены соответствующим ГОСТ «Нормы точности».

При испытаниях на точность работы токарных станков общего назначения производится: а) обтачивание закрепленного в патроне и в коническом отверстии шпинделя (без поддержки центром задней бабки)> цилиндрического валика диаметром не менее 1/4 высоты центров и длиной; не менее высоты центров, но не более 300 мм; б) обтачивание торцевой поверхности заготовки в виде планшайбы диаметром не менее высоты центров.

Обработанный валик проверяется на овальность и на конусность с помощью микрометра. Наибольшие допустимые отклонения характеризуются следующими величинами: овальность (при высоте центров станка до 400 мм) д = ф — d)max = 0,01 мм; конусность D = (D'-D")max или (d’-d")max равна 0,03мм на длине 300 мм.

Проточенная на чистовом режиме торцевая поверхность планшайбы проверяется на плоскостность при помощи линейки, щупа и мерных плиток (плоскопараллельных концевых мер). Допускается только вогнутость до 0,02 мм на диаметре 300 мм.

При испытании сверлильных станков вместо сверления производится нагружение шпинделя в осевом направлении усилием в зависимости от диаметра наибольшего сверления на данном станке, согласно табл. 1.3.4.3.1.

Таблица 1.3.4.3.1

|

Наибольший диаметр сверления, мм |

6 |

12 |

18 |

25 |

35 |

50 |

75 |

100 |

|

Прилагаемая к шпинделю осевая нагрузка, кг |

120 |

250 |

400 |

750 |

1200 |

2000 |

3400 |

5000 |

Нагрузка измеряется динамометром. При этом у вертикально-сверлильных станков проверяется (рамным уровнем) перпендикулярность шпинделя к поверхности рабочего стола, а у радиально-сверлильных — отжатие рукава от первоначального положения (индикатором).

При испытании горизонтальных и универсальных фрезерных станков обрабатываются торцовой насадной фрезой три взаимно перпендикулярные плоскости чугунного образца; при этом проверяются плоскостность обработанной поверхности — при помощи поверочной линейки, щупа и плиток, параллельность основанию — индикатором, взаимная перпендикулярность — угольником и щупом.

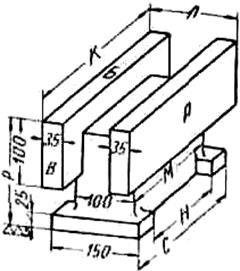

При

испытаниях поперечно- и продольно-строгальных станков производят строгание

чугунного бруска (имеющего форму прямоугольного параллелепипеда), размеры которого

выбирают в следующих пределах:

При

испытаниях поперечно- и продольно-строгальных станков производят строгание

чугунного бруска (имеющего форму прямоугольного параллелепипеда), размеры которого

выбирают в следующих пределах:

1) для поперечно-строгальных — ширина и высота не менее 100 мм, длина не менее 200 мм; 2) для продольно-строгальных — не менее 350 X 350 X 1000 мм.

Проверяется плоскостность обработанных поверхностей, параллельность верхней обработанной поверхности к основанию и взаимная перпендикулярность обработанных плоскостей. Измерительный инструмент—тот же, что и при испытании фрезерных станков.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.