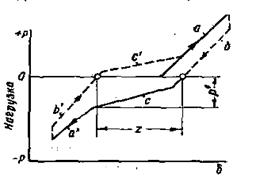

Рис.1.3.4.6.5. Типичная диаграмма отжатии по Bотинову.

Диаграмма отжатия в функции

нагрузки [S = f ( + Р)1, построенная К. В. Вотиновым, дана на рис.1.3.4.6.5. На

диаграмме видны особенности отжатия

перемещений в зависимости от сил.

Участок длиной Z Вотинов назвал «разрывом характеристики» жесткости;

величина его характеризует зазоры в соединениях.

Диаграмма отжатия в функции

нагрузки [S = f ( + Р)1, построенная К. В. Вотиновым, дана на рис.1.3.4.6.5. На

диаграмме видны особенности отжатия

перемещений в зависимости от сил.

Участок длиной Z Вотинов назвал «разрывом характеристики» жесткости;

величина его характеризует зазоры в соединениях.

При должном качестве сборки станка зависимости d = f (Р) линейны.

Нередки,

однако, и диаграммы жесткости с переменной величиной ![]() .

.

Диаграмма жесткости может быть построена для каждого узла станка по результатам произведенных испытаний.

При испытании станка на жесткость обычно фиксируют отжатия для ряда возрастающих значений прилагаемых сил. Как указано, вообще говоря, отжатия не являются линейной функцией соответствующей силы. Зависимости, полученные экспериментально, в большинстве случаев могут быть выражены аналитически с достаточной точностью, однако они практически непригодны или неудобны для сопоставления жесткости узлов. Поэтому жесткость выражают некоторыми постоянными характеристиками, отражающими с известным, приближением результаты экспериментов, характеризующими среднюю жесткость соответствующего узла. При проведении испытаний по одной оси координат откладывают значения силы, по другой оси — величины отжатии, получая при этом в общем случае кривую, которую затем линеаризуют.

При проведении испытаний на жесткость необходимо учитывать влияние отдельных составляющих силы резания, диаметра обрабатываемой заготовки и других факторов. Например, при токарной обработке радиальная составляющая Ру стремится отодвинуть резец назад, а вертикальная составляющая Рz вызывает опускание вершины резца и одновременно ее смещение в направлении обрабатываемой поверхности. При нормальном вылете резца влияние силы Ру больше, поэтому резец отходит от заготовки, но деформации получаются меньшими при учете двух составляющих Ру и Pz.

Получаемая в результате испытаний величина жесткости

зависит также от диаметра обрабатываемой

заготовки; это видно из того, что

при одном и том же отношении длины l вала к его диаметру d жесткость вала тем больше, чем больше диаметр: жесткость пропорциональна отношению ![]() .

Кроме того, нужно иметь в виду, что

диаметр обрабатываемой заготовки оказывает влияние на положение резцедержателя суппорта относительно направляющих станины.

При больших диаметрах заготовки перемещения от поворота каретки превышают все

другие перемещения. Однако, как показывают испытания, благодаря тому, что это

перемещение слагается с перемещениями других

деталей суппорта, суммарное перемещение в осевой горизонтальной плоскости оказывается меньше, чем при малом

диаметре обработки.

.

Кроме того, нужно иметь в виду, что

диаметр обрабатываемой заготовки оказывает влияние на положение резцедержателя суппорта относительно направляющих станины.

При больших диаметрах заготовки перемещения от поворота каретки превышают все

другие перемещения. Однако, как показывают испытания, благодаря тому, что это

перемещение слагается с перемещениями других

деталей суппорта, суммарное перемещение в осевой горизонтальной плоскости оказывается меньше, чем при малом

диаметре обработки.

При испытании на жесткость токарных станков наблюдаемое перемещение зависит также от углового положения поводка, которое влияет на направление результирующей, действующей на обрабатываемую заготовку.

В силу различий в методике испытаний значения жесткости, получаемые при испытаниях станков, можно сопоставлять только при условии достаточного подобия, т. е. сходства типоразмеров испытуемых станков, применения одинаковой аппаратуры и пр.

Приводимые в литературе данные о зависимости точности обработки от жесткости станка следует рассматривать лишь как качественные характеристики. Для установления количественных зависимостей необходимо проведение исследований по специально разработанной методике с большим количеством опытов.

Несмотря на указанные ограничения, результаты испытаний станков на жесткость могут оказать большую помощь для повышения качества станков при их проектировании и изготовлении, а также при модернизации действующих станков.

По ГОСТ 7035-54 перед проверкой на жесткость станок должен быть полностью смонтирован, отрегулирован и обкатан в соответствии с техническими условиями. Все части станка, перемещаемые при его наладке, установке и закреплении инструмента и заготовки и закрепляемые в определенных положениях перед началом обработки, во время проверки должны быть закреплены. Напротив, в незакрепленном состоянии должны оставаться все части станка, которые при выполнении на нем основных операций могут быть либо закреплены, либо не закреплены.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.