Она связана с надежностью, так как с течением времени возрастают затраты на ремонт и техническое обслуживание станка из-за его физического изнашивания, а связанные с этим простои снижают положительный эффект от использования станка по назначению. Поэтому имеет место нелинейная зависимость QЭ и QП от времени. Срок окупаемости нового станка Ток наступит при QИ + QЭ (t) = QП (t), с этого момента станок начнет давать прибыль. После достижения максимума Q(t) при t = Tmaх эффективность станка начинает снижаться из-за возрастания эксплуатационных потерь, и когда прибыль и потери сравняются при t = Tnp, наступит предельное состояние станка.

Экономически целесообразная длительность эксплуатации станка ТЭ находится в пределах Tmax ≤ Тэ< Тпр. Чем выше надежность станка, тем выше экономический эффект от его использования и тем продолжительнее период его рациональной эксплуатации. Причины, определяющие надежность изделия, связаны со случайными явлениями, поэтому показатели, применяемые для оценки надежности, имеют вероятностную природу.

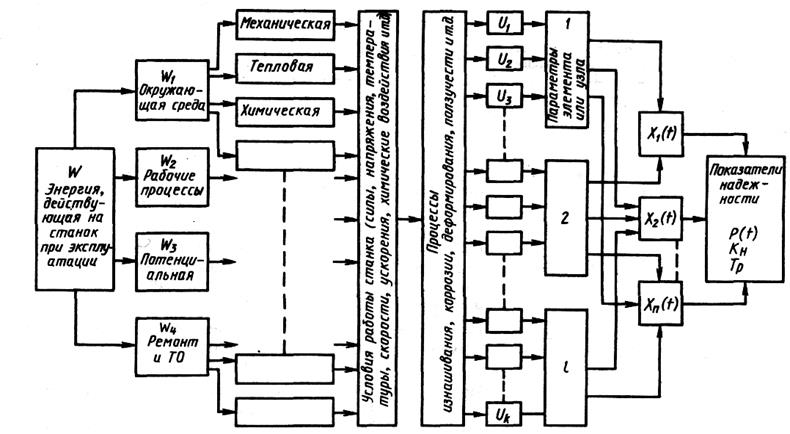

В процессе эксплуатации на станок действуют все виды энергии, что может привести к изменению параметров отдельных элементов, механизмов и станка в целом. Имеются следующие источники воздействий на станок:

действие энергии окружающей среды, включая человека, исполняющего функции оператора или ремонтника (энергия при ремонтных работах);

внутренние источники энергии, связанные как с рабочими процессами, протекающими в станке (процесс резания), так и с функционированием отдельных механизмов;

потенциальная энергия, которая накоплена в материалах и деталях станка в процессе их изготовления (внутренние напряжения в отливке, монтажные напряжения).

Различные виды энергии, действующие на станок, вызывают в его узлах и деталях процессы, изменяющие (снижающие) его начальные характеристики. Эти процессы связаны, как правило, со сложными физико-химическими явлениями и приводят к деформации, износу, поломке, коррозии и другим видам повреждений.

Повреждение — это отклонение контролируемых свойств материала или элемента изделия (включая геометрические размеры) от начальных, полученных при изготовлении объекта. Возникновение повреждений влечет за собой изменение выходных параметров изделий, что может привести к отказу.

На рис. 1.4.2 показана схема формирования показателей надежности сложной системы — станка, станочного модуля, станочной системы. Энергия, проявляясь в механической, тепловой, химической, электромагнитной и других видах, определяет условия работы станка и его элементов и возникающие нагрузки, напряжения, температуры, скорости и ускорения, химические воздействия, давления, электромагнитные силы и др. Данные воздействия являются причиной возникновения в станке изнашивания, коррозии, деформации, ползучести и др., которые приводят к повреждениям отдельных элементов U1, U2, ..., UK. Эти повреждения вызывают изменения выходных параметров отдельных элементов, узлов и подсистем, что, в свою очередь, приводит к изменению во времени и выходных параметров всей системы X1(t), X2(t), ..., Xn(t). Опасность выхода этих параметров за установленные пределы и формирует показатели надежности всей системы (станка).

Процессы, возникающие в станке, различаются по скорости их протекания и по характеру влияния на выходные параметры.

Обратимые процессы, временно изменяют параметры деталей, узлов и всей системы в некоторых пределах без тенденций прогрессивного ухудшения. Наиболее характерные примеры таких процессов — упругие и тепловые деформации узлов и деталей.

Необратимые процессы приводят к ухудшению технических характеристик объекта с течением времени. Эти процессы называют процессами старения, и они являются основной причиной постепенной потери станком, как и любой машиной, работоспособности, т. е. определяют его надежность.

Рис.1.4.2. Формирование показателей надежности станка

Для станков основной причиной потери работоспособности является износ. Изнашивание характерно для таких ответственных сопряжений станков, как направляющие скольжения, ходовые винты и гайки, кулачковые механизмы, фрикционные муфты и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.