SNcm —сумма потерь станка, слагающаяся из потерь мощности Nx x холостого хода и добавочных потерь Ngo6, возникающих в процессе работы станка; SNcm = Nх x + Ndo6; Nэфф — эффективная (полезная) мощность резания.

При отсутствии паспортных данных для приводного электродвигателя можно определить потери мощности в электродвигателе методом торможения, закрепляя тормозной шкив на валу ротора; часто потери мощности определяют по данным каталога для электродвигателей соответствующего типа.

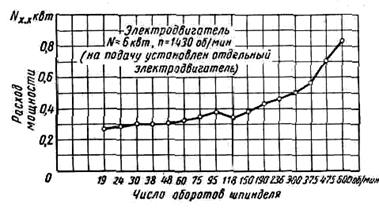

Мощность холостого хода Nx x определяется измерением расходуемой электродвигателем мощности при различных числах оборотов шпинделя:

Измерение мощности холостого хода всего привода и отдельных его элементов является сравнительно простой задачей. Мощность холостого хода при различных п об/мин (или различных скоростях стола, ползуна и пр.) дает возможность судить о конструкции и качестве изготовления и сборки привода и станка в целом.

Рис.1. 3.4.5.4. График потерь мощности при холостом ходе.

График мощности холостого хода на рис.1.3.4.5.4 показывает, что по мере увеличения скорости шпинделя потери мощности холостого хода возрастают, что подтверждается данными испытаний многих станков

При работе на высоких числах оборотов мощность холостого хода быстроходных станков достигает иногда 50—70% установленной мощности приводного электродвигателя. Зная мощность холостого хода, легко определить добавочные потери при работе станка.

Сумма потерь мощности в станке под нагрузкой определяется по формуле SNст =Nэ-SNприв-Nэфф , где Nэфф определяется методом торможения или другим.

К п. д. привода определяют для каждой ступени скорости главного движения.

Результаты испытаний на мощность и определения к. п. д. станка представляются в виде таблиц или графиков.

1.3.4.6. Испытание станков на жесткость

Упругая система станок — деталь — приспособление — инструмент под действием приложенных во время работы сил находится в напряженном состоянии. Силы резания, давления при закреплении заготовки, центробежные силы, возникающие из-за неуравновешенности вращающихся масс, и т. д., вызывают деформации отдельных звеньев системы.

Примерно до 1935 г. считалось, что относительные перемещения инструмента и обрабатываемой заготовки под действием сил резания происходят только за счет упругих деформаций и что вследствие сравнительно малых напряжений в узлах и деталях станков малы также и упругие деформации.

Изучая причины неточности обработанных на станках изделий, К. В. Вотинов впервые установил, что под действием внешних сил происходят такие перемещения отдельных узлов и элементов станков, которые нередко значительно превышают упругие деформации. Зависимости перемещений от сил, действующих при упругих деформациях, не линейные.

Дальнейшие исследования, проводившиеся К. В. Вотиновым и другими работниками ЭНИМС, показали, что перемещения, происходящие в узлах станков, много больше, чем перемещения от упругих деформаций деталей узла, обусловлены дополнительными смещениями деталей от деформаций в опорах, стыках элементов и т. п.

Способность узла сопротивляться возникновению упругих отжатий К. В. Вотинов назвал жесткостью. Жесткость является одним из важнейших, нередко — важнейшим качеством металлорежущих станков, так как от нее зависят точность работы и виброустойчивость станка. По ГОСТ 7035-54 «жесткость станка выражается величиной нагрузки, приложенной к частям станка, несущим инструмент и заготовку, и вызывающей определенные изменения в их взаиморасположении». Практически она оценивается отношением нагрузки (силы) в килограммах к вызванному ею перемещению (отжатию) в миллиметрах (реже — в микронах).

Исследования жесткости отдельных типов станков способствуют отысканию наиболее эффективных и экономичных путей повышения эксплуатационных качеств станков.

Жесткость отдельно взятой детали узла определяется ее способностью сопротивляться появлению упругих деформаций. Во многих случаях жесткость детали можно определить расчетом по формулам курса «Сопротивление материалов». Например, жесткость детали в форме бруска (стержня):

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.