|

Для

проверки точности установки станка в горизонтальной и вертикальной плоскостях,

взаимной перпендикулярности и параллельности плоскостей, прямолинейности

направляющих, отсутствия перекосов при перемещениях служат уровни. В зависимости

от характера проверок и типа станка применяются различные уровни:

горизонтальные, рамные, рукавные и специальные. Чаще всего пользуются

горизонтальным или рамным уровнями; рамный особенно удобен для проверки

взаимной перпендикулярности поверхностей.

Для

проверки точности установки станка в горизонтальной и вертикальной плоскостях,

взаимной перпендикулярности и параллельности плоскостей, прямолинейности

направляющих, отсутствия перекосов при перемещениях служат уровни. В зависимости

от характера проверок и типа станка применяются различные уровни:

горизонтальные, рамные, рукавные и специальные. Чаще всего пользуются

горизонтальным или рамным уровнями; рамный особенно удобен для проверки

взаимной перпендикулярности поверхностей.

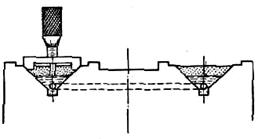

Для проверки геометрической точности станков пользуются уровнями с ценой деления основной ампулы от 0,02 до 0,05 мм на 1000 мм, чаще всего—0,04 мм на 1000 мм. Рукавный и специальный уровни основаны на принципе сообщающихся сосудов (рис.1.3.4.4.2) и применяются для проверки прямолинейности и горизонтальности V-образных направляющих продольно-строгальных, продольно-фрезерных, плоскошлифовальных и других станков.

Рис.1.3.4.4.2. Уровень для проверки V-образных

направляющих.

Рис.1.3.4.4.2. Уровень для проверки V-образных

направляющих.

В последнее время все большее распространение находят оптические приборы, обеспечивающие более высокую точность измерений при проверке точности станков. Для контроля точности направляющих в горизонтальной плоскости применяется микроскоп со струной . Микроскоп крепится на специальной подставке (мостике), перемещаемой по направляющим вдоль натянутой проволоки диаметром 0,1 мм. Объектив микроскопа устанавливается так, чтобы проволока была видима между рисками, нанесенными на окуляр. По отклонению струны от центра окуляра определяют точность направляющих.

Для той же цели применяют коллиматоры, автоколлиматоры и другие приборы.

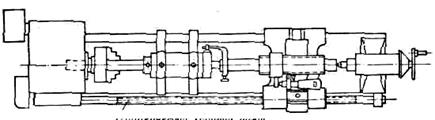

Для контроля точности шага ходовых винтов используется прибор Д. И. Писарева (рис.1.3.4.4.3). Основной частью прибора является эталонный винт с гайкой, которая удерживается от провертывания упором, зажатым в резцедержателе. Следовательно, при вращении эталонного винта гайка может только перемещаться вдоль него. На планке упора крепится миниметр, наконечник которого упирается в торец гайки. Настроив испытываемый станок на шаг резьбы, равный шагу резьбы эталонного винта, перемещая суппорт и наблюдая показания индикатора (миниметра), определяют ошибки шага ходового винта станка и погрешности механизма подачи, т. е. суммарную погрешность винторезной цепи испытуемого станка. При необходимости более точной проверки шага ходовых винтов проверку производят с помощью универсальных микроскопов, компараторов и т. д.

Рис.1.3.4.4.3.

Проверка погрешно- Проверяемый ходовой винт стей

винторезной цепи станка с помощью прибора Д. И. Писарева.

Рис.1.3.4.4.3.

Проверка погрешно- Проверяемый ходовой винт стей

винторезной цепи станка с помощью прибора Д. И. Писарева.

1.3.4.5. Испытание станков на мощность

Испытания металлорежущего станка на мощность позволяют оценить конструкцию станка, выявить качества его изготовления и сборки, определить эффективную мощность станка и его к. п. д. при наибольшей допустимой нагрузке на различных ступенях скорости главного движения; к. п. д. не должен быть ниже величины, указанной в нормативах МСиИП или в технических условиях.

Испытания станка на мощность требуют сравнительно простых измерительных приборов и приспособлений и могут быть проведены достаточно быстро. Применяются различные методы испытания станков на мощность:

1. Испытание на мощность методом нагрузки станка резанием с определением эффективной мощности расчетом. Для испытаний применяют жесткие образцы, обычно из стали средней твердости.

Выбирается оптимальная скорость резания v м/мин и соответствующие выбранному материалу образца и этой скорости подача s и глубина резания t. Эффективная мощность («мощность на резце») вычисляется по формуле

, кВт, где усилие

резания Pz находится

по формулам теории резания; например, при

точении PZ=CР sxp

typ.

, кВт, где усилие

резания Pz находится

по формулам теории резания; например, при

точении PZ=CР sxp

typ.

Проведение таких испытаний не требует сложной аппаратуры, но недостатком этого метода является невысокая точность, так как в формулу входит коэффициент Ср, который зависит, как известно, от ряда факторов. Поэтому данный метод испытания на мощность применяется при отсутствии аппаратуры, необходимой для проведения испытания иным способом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.