В процессе этих испытаний одновременно с обработкой образцов производятся измерения чисел оборотов шпинделя и мощности, подводимой к электродвигателю из сети. Числа п об/мин измеряются непосредственно тахометром или счетчиком оборотов и секундомером, мощность NЭФФ, подводимая к электродвигателю, — чаще двумя ваттметрами, включенными в цепь двигателя по схеме Арона. Подводимая к станку мощность

NПОДВ.= N Эфф hЭ hПР где hЭ - к. п. д. двигателя; принимается по паспортным данным электродвигателя; hПР — к. п. д. передачи (ременной, зубчатой, цепной) от двигателя к приемному шкиву, зубчатому колесу, звездочке.

2. Испытание на мощность методом нагрузки станка резанием с определением эффективной мощности при помощи динамометра. С помощью динамометров (месдоз) измеряются и автоматически записываются силы резания, соответствующие выбранным числам оборотов и сечениям стружки. Затем подсчитывается эффективная мощность станка N Эфф и сравнивается с подводимой мощностью Nподв, измеряемой двумя ваттметрами по указанной выше схеме. Следовательно, принципиальное различие между этим способом и предыдущим заключается в том, что сила резания определяется здесь непосредственно измерением; поэтому точность определения N Эфф здесь выше, чем при первом методе испытания на мощность.

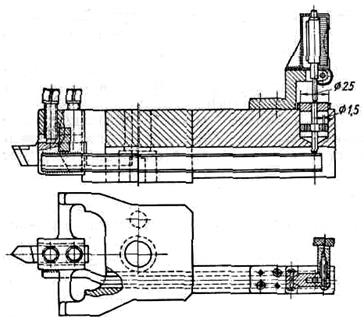

Для проведения этих испытаний можно применять динамометры различных конструкций — механические, электрические, гидравлические. Чаще всего пользуются механическими динамометрами одно- и трехкомпонентными. На рис. 1.3.4.5.1 дана разработанная в ЭНИМС (Г. А. Левитом) конструкция однокомпонентного механического динамометра, испытанная при измерениях мощности и определении к. п. д. ряда токарных станков средних и малых размеров. Динамометр устанавливается на место снятого резцедержателя токарного станка. Корпус динамометра изготовлен за одно целое с резцедержателем, связанным с корпусом посредством торсионных брусков. Под действием усилия резания Рz резец немного отгибается, закручивая при этом торсионные бруски. Через планку, приваренную к резцедержателю, перемещения резца передаются индикатору.

Составляющие силы резания, действующие в других плоскостях, на показания индикатора практически не влияют. Предварительной тарировкой динамометра определяется цена деления индикатора в килограммах. При помощи динамометра описанной конструкции можно также определять эффективную мощность и к. п. д. фрезерных станков.

Рис.1.3.4.5.1. Однокомпонентный динамометр ЭНИМС (Г. А. Левит) для измерения силы резания.

Преимущество динамометра на рис.1.3.4.5.1 в том, что он позволяет измерять эффективную мощность станка в процессе резания, не требуя сложной дополнительной аппаратуры.

3. Испытание на мощность с использованием тормоза Прони. Хотя определение эффективной мощности станка с помощью колодочно-ленточного тормоза (нажима) Прони дает при высоких скоростях вращения шпинделя недостаточно точные результаты, этот способ применяется чаще других, что объясняется простотой устройства приспособления и проведения испытаний.

На рис.1.3.4.5.2 дана одна из распространенных конструкций тормоза Прони.

Полый шкив 7 тормоза закрепляется на шпинделе или на оправке, которая конусной частью вставляется в шпиндель станка и затягивается шомполом. В станках с возвратно-поступательным главным движением тормозной шкив закрепляется на валу реечного зубчатого колеса или червяка и т. д. К поверхности шкива прилегает колодка 6, а снизу он охватывается стальной лентой 5. Для увеличения коэффициента трения поверхности колодки и ленты, соприкасающиеся с тормозным шкивом, облицованы ферродо или подобным материалом. В некоторых конструкциях тормоза Прони верхняя колодка отсутствует, и торможение шкива производится только лентой с обкладкой из фрикционного материала или с рядом прикрепленных к ней колодок. Нагружение тормоза производится натяжением ленты с помощью винта и гайки 3. Второй конец ленты закреплен в рычаге 2 под усилием пружины 4, что способствует плавности нагружения тормоза.

Рис.1.3.4.5.2. Тормоз Прони для испытания станков на мощность

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.