2) прямолинейность, параллельность, перпендикулярность направляющих, где она требуется;

3) плоскостность направляющих, поверхностей столов, стоек, планшайб и т. д.;

4) соосность некоторых деталей, обеспечивающая точность обработки изделий (например, соосность гнезд для инструментов в револьверной головке и шпинделя револьверного станка);

5) параллельность или перпендикулярность оси шпинделя плоскости стола или основной плиты;

6) радиальное и осевое биение различных элементов станка, например, шейки и буртика шпинделя токарного станка, радиальное биение оси конического отверстия стола, торцевое биение рабочей поверхности стола зубодолбежного станка.

При проведении указанных проверок учитывается не только величина отклонений, но часто и направление (знак) их. Последнее необходимо предусматривать при разработке схем проверок для каждого типа станка. Это диктуется не только условиями работы, но и необходимостью предусмотреть влияние де формаций под нагрузкой и постепенного износа трущихся поверхностей на точность работы станка. Поэтому, например, стол горизонтального или универсального фрезерного станка может иметь наклон только в сторону станины. Направляющие станины токарного станка могут отклоняться от прямолинейности только в сторону выпуклости вверх.

Правильно выбранные схемы проверок геометрической точности станка и правильно назначенные направления отклонений гарантируют точность станка в течение более продолжительного периода его работы.

При статических испытаниях станка на точность применяют универсальные и специальные точные контрольно-измерительные инструменты и приборы. Желательно, чтобы температура окружающего воздуха была во время испытаний не ниже 20°. Измерительный инструмент должен систематически проверяться.

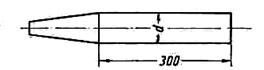

Рис. 1.3.4.4.1. Линейка граненая.

Рис. 1.3.4.4.1. Линейка граненая.

При проверке направляющих плоскостей по краске применяют чугунные и стальные поверочные линейки 1- го класса точности по ОСТ НКТМ 20126-39 размером от 40 X 500 до 110 X 4000 мм ().

Для проверки прямолинейности направляющих большой длины на просвет пользуются простыми контрольными стальными шаброванными линейками длиной от 500 до 3000 мм, а для небольших плоскостей — лекальными стальными линейками с двусторонним скосом трех- или четырехгранными (рис. 1.3.4.4.1) в пределах от 75 до 400 мм, нулевого или первого класса.

Для определения зазоров между прилегающими плоскостями между проверяемой поверхностью и контрольной линейкой и для проверки плоскостности применяются щупы и эталонные плитки (плоскопараллельные концевые меры). Щупы изготовляются в виде наборов из 8—16 пластинок толщиной от 0,03 до 1 мм (ГОСТ 882-41), различающихся по толщине одна от другой на 0,01—0,25 мм.

При многих проверках используются контрольные оправки,

изготовленные с высокой точностью

(отклонение от цилиндричности не свыше 3 мк). Конический хвост оправки по

точно соответствует конусному отверстию шпинделя или другой детали станка;

цилиндрическая часть имеет диаметр от 16 до 65 мм и длину 100—300 мм в зависимости

от размера конусного отверстия.

При многих проверках используются контрольные оправки,

изготовленные с высокой точностью

(отклонение от цилиндричности не свыше 3 мк). Конический хвост оправки по

точно соответствует конусному отверстию шпинделя или другой детали станка;

цилиндрическая часть имеет диаметр от 16 до 65 мм и длину 100—300 мм в зависимости

от размера конусного отверстия.

Для проверки соосности обычно применяют цилиндрические оправки диаметром до 125 мм при длине до 1000, реже до 2000 мм. Большие оправки, как правило, делают полыми для уменьшения прогиба от собственного веса. В последнее время для контроля точности прецизионных станков применяют полые оправки из алюминиевых сплавов. В большинстве случаев оправки изготовляют из стали, закаливают и шлифуют. Биение их не должно превышать 5 мкм.

Большая часть измерений при испытаниях станков на точность производится при помощи индикаторов нулевого класса точности по ГОСТ 577-53. При этом в зависимости от назначения и класса точности станка пользуются индикатором с ценой деления 0,01 мм или 0,002 мм.

Для крепления индикатора при различных проверках используются стойки, приспособления в виде державки с Т- образным пазом для крепления индикатора в резцедержателе, струбцинки, угловые рычажки и т. д. Очень удобны стойки с магнитной пяткой, позволяющие устанавливать индикатор почти в любом положении на станке.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.