|

Pe |

|

|

m |

n |

k |

p |

q |

|

|

|

|

0,18 |

0,23 |

-0,13 |

-0,04 |

1,47 |

|

|

|

0,09 |

0,40 |

0,03 |

0,01 |

1,60 |

|

|

>0.665 |

0,01 |

1,51 |

0,88 |

0,26 |

2,4 |

||

|

|

|

0,08 |

0,51 |

0,26 |

0,08 |

1,66 |

|

|

>0.665 |

0,66*10-2 |

1,70 |

1,26 |

0,38 |

2,50 |

||

|

|

|

|

0,20 |

0,13 |

-0,04 |

-0,12 |

1,27 |

|

|

|

0,11 |

0,28 |

0,12 |

0,03 |

1,35 |

|

|

>0.665 |

1,8*10-2 |

1,18 |

0,91 |

0,26 |

1,92 |

||

|

|

|

0,095 |

0,39 |

0,33 |

0,09 |

1,43 |

|

|

>0.665 |

1,35*10-2 |

1,35 |

1,25 |

0,36 |

2,00 |

||

|

|

|

|

0,56 |

-0,06 |

-0,03 |

-0,01 |

1,02 |

|

|

|

0,37 |

0,05 |

0,09 |

0,03 |

1,08 |

|

|

>0.665 |

0,18 |

0,56 |

0,64 |

0,18 |

1,33 |

||

|

|

|

0,33 |

0,13 |

0,26 |

0,08 |

1,12 |

|

|

>0.665 |

0,15 |

0,68 |

0,87 |

0,25 |

1,40 |

||

|

|

|

|

0,80 |

-0,14 |

-0,03 |

-0,01 |

0,95 |

|

|

|

0,56 |

-0,06 |

0,09 |

0,03 |

1,00 |

|

|

>0.665 |

0,35 |

0,36 |

0,56 |

0,16 |

1,20 |

||

|

|

|

0,51 |

0,02 |

0,23 |

0,07 |

1,04 |

|

|

>0.665 |

0,30 |

0,47 |

0,76 |

0,23 |

1,25 |

При этих данных

получаем Pe=51; F=8,35; D=0,033; ![]()

Из табл. 1 находим m=0,37; n=0,05; k=0,09; р=0,03 и q=1,08 и получаем значение

Поперечная усадка стружки равна

Анализ уравнений (18) и (19) позволяет сделать следующие выводы:

1) при увеличении теплопроводности инструментального

материала ![]() угол наклона условной плоскости

сдвига уменьшается, а усадка стружки растет. Последнее хорошо подтверждается

работами М. Ф. Полетики [34];

угол наклона условной плоскости

сдвига уменьшается, а усадка стружки растет. Последнее хорошо подтверждается

работами М. Ф. Полетики [34];

2) угол наклона условной плоскости сдвига растет, а

усадка стружки уменьшается при увеличении критерия Ре (увеличение ![]() и а1 и уменьшение

и а1 и уменьшение  , а также при возрастании переднего

, а также при возрастании переднего ![]() и заднего

и заднего ![]() углов

резца. Таким образом, процессы резания менее теплопроводных обрабатываемых

материалов. должны характеризоваться меньшими значениями коэффициентов усадки

стружки, что подтверждается опытами;

углов

резца. Таким образом, процессы резания менее теплопроводных обрабатываемых

материалов. должны характеризоваться меньшими значениями коэффициентов усадки

стружки, что подтверждается опытами;

3) интенсивность влияния комплекса![]()

на угол сдвига и

усадку стружки постепенно снижается по мере возрастания его значения (увеличение

на угол сдвига и

усадку стружки постепенно снижается по мере возрастания его значения (увеличение

![]() , a1 и

уменьшение а);

, a1 и

уменьшение а);

4) влияние скорости резания ![]() и толщины среза а1 на увеличение

В и снижение ka является не одинаковым, так как толщина среза a1 входит не только в комплекс Ре, но и в комплекс D.

и толщины среза а1 на увеличение

В и снижение ka является не одинаковым, так как толщина среза a1 входит не только в комплекс Ре, но и в комплекс D.

Решение задачи о теоретическом

определении угла сдвига ![]() (усадки ka) позволяет теоретически рассчитывать все другие важнейшие параметры

процессов резания, которые рассматриваются ниже.

(усадки ka) позволяет теоретически рассчитывать все другие важнейшие параметры

процессов резания, которые рассматриваются ниже.

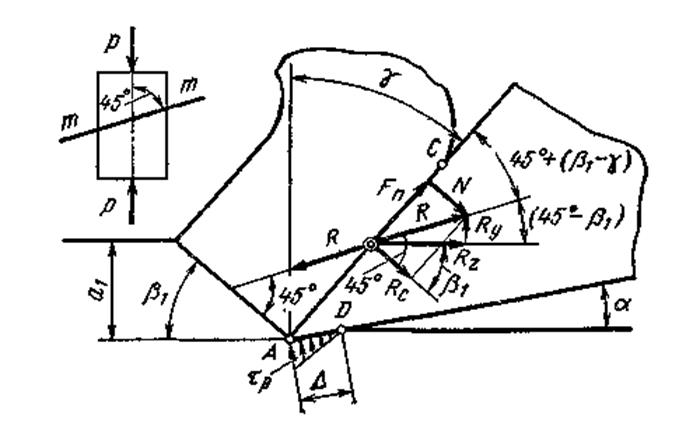

СИЛЫ, ДЕЙСТВУЮЩИЕ НА ПЕРЕДНЮЮ ПОВЕРХНОСТЬ ИНСТРУМЕНТА

На переднюю

поверхность инструмента при резании действуют сила трения Fn и нормальная сила N. Эти силы определяют силу стружкообразования R

(рис. 5). Силы Rz и Ry являются соответственно горизонтальной

(тангенциальной) и вертикальной (радиальной) составляющими силы R.

Так как сила сдвига Rс является

проекцией равнодействующей силы R на условную плоскость сдвига АВ, то угол между силами

Rz и Rc равен

углу наклона условной плоскости сдвига ![]() .

.

Из теории сопротивления

материалов известно, что сила сжатия образца вызывает его разрушение по плоскости

максимальных напряжений m—m, расположенной под углом 45° к линии ее действия (см.

рис. 5). Сила стружкообразования R при резании также вызывает , значительное сжатие и

упруго-пластическое деформирование металла снимаемого припуска с

последующим пластическим сдвигом (разрушение) образующихся элементов стружки.

Следовательно, Можно в первом приближении принять допущение о том, что сила R

всегда должна составлять с условной плоскостью сдвига А В (с силой Rc) угол, равный 45° [62, 63], с силой RZ

угол (45°—![]() ), а с силой Fп угол

), а с силой Fп угол ![]() .

.

|

Рис. 5. Схема действия сил на передней поверхности инструмента

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.