г) оптимальна глибина залягання ПСГ − 600 – 1500 м, що забезпечує використання одних і тих же газоперекачувальних агрегатів як при закачуванні, так і при відбиранні газу. При зменшенні глибини залягання ПСГ закачування газу може здійснюватися безкомпресорним способом, проте за цих умов суттєво збільшується частка буферного газу. При великих глибинах залягання ПСГ більша частина газу може бути підібрана безкомпресорним способом, але при цьому різко зростають капітальні витрати на будівництво свердловин і на компресування газу при закачуванні;

д) пастка, в якій створюється сховище, має бути герметичною. При створенні ПСГ у виснажених родовищах особливу увагу слід приділяти якості будівництва свердловин, що використовувались при розробці.

При створенні ПСГ у водоносних структурах у межах регіональних зон газонафтонагромаджень повинна встановлюватися причина відсутності в останніх покладів газу і нафти;

є) пласт, у котрому створюється сховище, має бути щільним, однорідним із високою проникністю порід-колекторів (0,1 – 0,3 мкм2 і більше), що забезпечує високі робочі дебіти свердловин при високому ступені його дренування.

Схема облаштування ПСГ

Система облаштування газосховища містить у собі сукупність певним чином розміщених і з'єднаних між собою технічних засобів, необхідних для здійснення запроектованої технології створення та експлуатації ПСГ.

Система облаштування повинна забезпечувати:

− підготовку газу під час його відбору з ПСГ згідно з існуючими вимогами. Зокрема, у газі повинні бути відсутні тверді домішки, газовий конденсат, точка роси за вологістю має бути не більше 10 °С;

− відсутність у газі під час його закачування механічних домішок, води, конденсату й машинного масла;

− замір кількості газу під час закачування та відбирання як для кожної свердловини зокрема, так і всього об'єкта зберігання в цілому; заданий робочий тиск на вході та виході ДКС при мінімальних втратах тиску в промислових комунікаціях.

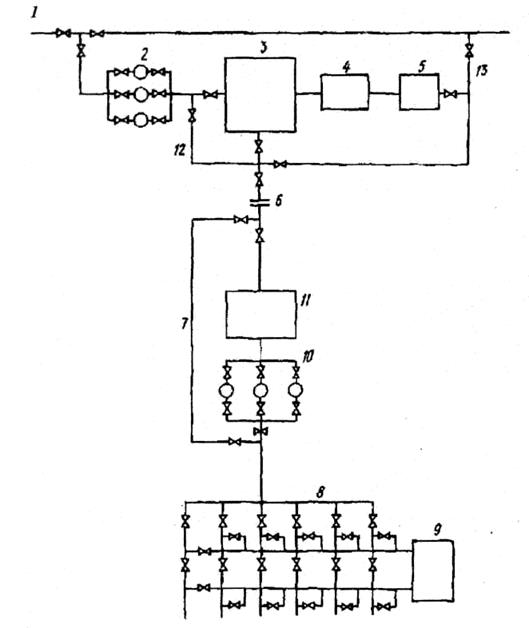

У сезон закачування газ із газопроводу 1 надходить у породовловлювач 2, де очищується від механічних домішок, води й конденсату, потім іде у компресорний цех 3. Після стиснення газ охолоджується в апараті 4, проходить очищення від машинного масла в масловіддільнику (фільтрах) 5 і надходить на замірний пункт 6. Після заміру газ по колектору 7 рухається на газорозподільний пункт 8, далі через шлейфи надходить до окремих свердловин.

Під час відбирання зі сховища газ через газорозподільний пункт надходить у систему очищення 10, де за допомогою газосепараторів відділяють рідкі й тверді домішки, далі йде в систему осушування 11. Осушений газ іде через замірювальний пункт до компресорного цеху 3, звідки після охолодження та очищення від машинного масла подається у газопровід 1.

Принципова технологічна схема облаштування сховища зображена на рисунку 5.7.

Для замірювання робочих дебітів і проведення дослідницьких робіт на окремих свердловинах під час закачування й відбирання газу служить установка 9, укомплектована замірним приладом та газосепаратором. Під час безкомпресорного закачування чи відбирання газ може подаватися у сховище чи газопровід через обхідні колектори 12 або 13. Осушування газу, як правило, відбувається за допомогою діетиленіліколю. У випадку утворення кристалогідратів у стовбурі свердловини, шлейфах чи газорозподільному пункті застосовується метиловий спирт, який подається через спеціальні трубопроводи.

Рисунок 5.7 – Принципова технологічна схема облаштування підземного сховища газу

Компресорні цехи можуть бути вкомплектовані поршневими або відцентровими агрегатами. Із поршневих найбільш широко застосовуються компресори 10 – ГКП або МК – 8. Великі підземні сховища, як правило, укомплектовуються агрегатами типу Ц – 6, 3 і Ц – 16, продуктивність яких становить відповідно 10 та 30 млн. м3/добу.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.