Краплі рідини та тверді частинки під дією сил інерції і молекулярного тертя осаджуються на поверхні жалюзі й утворюють тонку, стікаючу донизу плівку. Швидкість газу повинна бути такою, щоб потоком газу не зривалася плівка, яка стікає з поверхні жалюзі. Цю швидкість розраховують або встановлюють експериментально. Від неї залежить пропускна здатність жалюзійних насадок.

Сітчасті відбійники виготовляють із сітчастого рукава звичайно діаметром 90 мм (ТУ-138-58), зробленого з проволоки (легована сталь) діаметром 0,2 –

0,3 мм з чарункою діаметром 4 – 5 мм, поверхня 1 м3 сітки досягає 380 м2. Тверді та рідкі частинки затримуються у чарунках сітки на поверхні проволоки.

Фільтроелементи виготовляють з фільтруючих матеріалів (фторо-пласту, пластмаси, металокераміки та кераміки). Газ вільно проходить крізь пори фільтра, а рідина і тверді частинки більші, ніж пори затримуються, а ще меншого розміру затримуються на поверхні пор молекулярними силами. Фільтроелементи у вигляді фторопластових фільтропакетів здатні відділяти від газу частинки розміром від 40 до 5 мкм та навіть до 1 мкм. Фторопластові фільтри мають невеликий гідравлічний опір, еластичні, з гладкою циліндричною поверхнею, за необхідності багаторазово та ефективно регенеруються. Тому зазвичай використовуються ці фільтри.

Механічні відбійники належать до насадок відбійної секції найпростішого типу. Конструктивно виконані у вигляді металевих конусів, козирків, пластин. Незважаючи на простоту конструкції, підвищують ефективність сепарації. Використовуються в основному інерційні сили, газ змінює напрям руху, а частинки, продовжуючи рухатись за інерцією, вдаряються об поверхню відбійників, залишаються в сепараторі, не виносяться потоком газу.

Збиральник рідини та твердих частинок розташований у нижній частині газосепаратора. З поверхні рідина не повинна зриватися й уноситися потоком газу. Для цього рівень підтримується значно нижче від вхідного патрубка, іноді визначається перегородками. Збиральники виконуються також у вигляді окремих ємностей, з'єднаних із корпусом патрубком, через який рідина надходить у збиральник.

Вихідні патрубки – для газу зверху, а для конденсату знизу забезпечують вихід продукції свердловини після сепарації. Вони мають бути такого розміру, щоб забезпечувати безперервне спорожнення газосепаратора й мати невеликі гідравлічні опори. Для газу вихідний патрубок повинен мати діаметр не менше ніж вхідний, а загалом і більший, для конденсату може мати діаметр, менший за вхідний. Залежно від форми та розташування корпуса розрізняють газосепаратори: циліндричні й шарові, вертикальні й горизонтальні. Основні розміри газосепараторів – висота від 2 до 12 м, діаметри від 100 до 2500 см, маса від 3 – 4 до 40 – 60 т.

Пропускна здатність газосепараторів, установлених на реальних промислах, змінюється від 50 тис. м3/добу до 5 млн. м3/добу, а найбільш потужний газосепаратор − на Крестищенському промислі − має пропускну здатність

20 млн. м3/добу.

Газосепаратори з високою ефективністю сепарації

Нові промисли оснащуються блоково-комплектним обладнанням із стандартизованими газосепараторами. За технологічним призначенням виділені газосепаратори первинні та низькотемпературні.

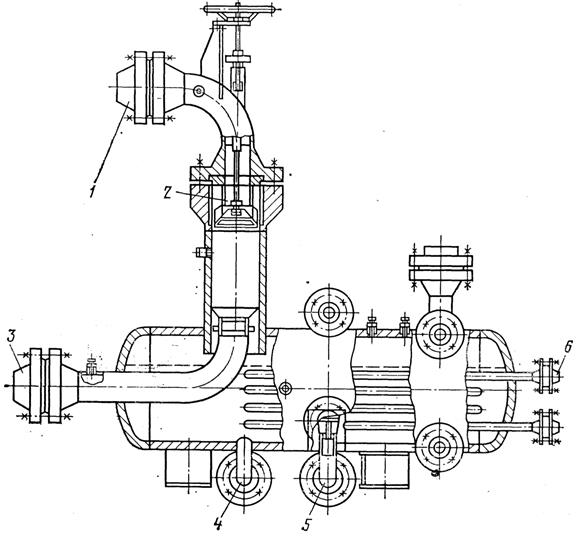

Рисунок 5.6 – Газосепаратор відцентровий регульований:

1 – вхідний патрубок; 2 – відцентровий регулятор; 3 – вихід газу; 4 – дренаж води;

5 – дренаж конденсату; 6 – змієвиковий підігрівач

Газосепаратори первинні – приймають основне навантаження по первинній сепарації продукції свердловини в будь-якому технологічному процесі підготовки газу. Сепаратор відцентровий регульований (рис. 5.6). Розроблені сепаратори двох модифікацій: із збірником рідини та поєднаного з розділяючою ємністю пропускною здатністю 1,3 та 5 млн. м3/добу. Ефективність сепарації досягає 98 %.

Газосепаратор низькотемпературний – являє собою вертикальну посудину, в якій як основний сепараційний елемент передбачений сітчастий відбійник, виконаний із в’язаної рукавної сітки. Ефективність сепарації досягає 99,5 %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.