В верхней части на колонне 6 имеется шпиндельная головка 5, которая заканчивается магнитострикционным вибратором 4. Шпиндель станка, несущий магнитострикционный преобразователь и катод-инструмент, вместе с механизмом перемещения смонтирован на цилиндрической колонне. Установочное вертикальное перемещение в направляющих стойки он получает от встроенного в корпус колонны механического привода.

Внутри станины расположены поворотный бак с абразивной суспензией, помпа для перемешивания абразива, диафрагменный насос 7 для нагнетания суспензии в зону обработки, а также трубопроводы, подводящие суспензию в зону обработки и воду для охлаждения магнитострикционного преобразователя.

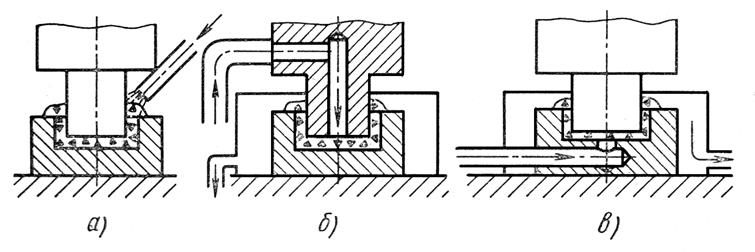

При обработке отверстий или полостей небольшой глубины (до 5 мм) суспензия подается в зону обработки поливом (рис. 70, а), а при изготовлении глубоких отверстий – нагнетанием через отверстие в инструменте (рис. 70, б) либо в обрабатываемой детали (рис. 70, в). В процессе работы зерна абразива разрушаются, поэтому в зависимости от материала детали абразив необходимо менять (при обработке твердого сплава через 12÷15 смен). Весовая концентрация суспензии в воде должна быть в пределах 70÷25%. Шероховатость обработанной поверхности достигает 0,32 < Ra <2,5 мкм.

Рис. 70. Схема подвода суспензии.

\

Лучевая обработка.

Электронно-лучевая обработка основана на использовании кинетической энергии сфокусированного пучка электронов. Большие скорости электронам сообщают с помощью высоких ускоряющих напряжений в среде, имеющей достаточный вакуум. Сущность процесса состоит в испарении вещества из зоны касания электронного луча. Такой обработкой можно получать очень малые отверстия и прорези шириной до 0,01 мм. Установка для электронно-лучевой обработки (рис. 71) состоит из электронной пушки, в которой образуется мощный электронный луч, вакуумной или рабочей камеры (вместе с устройствами для точной установки и перемещения заготовки), вакуумных насосов, контрольной схемы, управляющей электронным лучом и его траекторией, высоковольтного источника энергии, приборов для контроля и наблюдения за ходом процесса. Для уменьшения энергии, рассеиваемой в материале детали, применяют импульсный режим работы.

Рис. 71. Схема установки для электронно-лучевой обработки: 1– генератор импульсов; 2– импульсный трансформатор; 3– источник напряжения возбуждения и накала; 4– катод; 5– источник высокого напряжения; 6– электромагнитная юстировка; 7– диафрагма; 8– корректор изображения; 9– магнитная линза; 10– источник питания линзы; 11– контрольный контур; 12– катодный осциллоскоп; 13– обрабатываемая заготовка; 14– рабочий стол.

Лазерная обработка – обработка сфокусированным световым лучом. Её применяют для разрезки, сварки, получения отверстий и т.п. Лазеры работают в импульсном режиме. Энергия их светового импульса невелика, но она сфокусирована в луче диаметром около 0,01 мм и выделяется в миллионные доли секунды. При такой концентрации энергии и её мгновенном выделении материал обрабатываемой заготовки нагревается до высоких температур, плавится и испаряется.

Оптический квантовый генератор состоит из трех основных элементов: активного вещества, являющегося источником индуцированного излучения, источника возбуждения (подкачки), который снабжает энергией активное вещество, и резонансной системы. Когда энергия импульса источника излучения превышает определенную величину, наблюдается увеличение интенсивности излучения в 1000 раз; с помощью линзы оно фокусируется в узкий пучок (рис. 72). Оптическая подкачка осуществляется одним или несколькими источниками излучения (вспышками), снабженными рефлекторами-отражателями. Резонансной системой служит стержень из рубина или неодимового стекла, торцы которого отполированы и представляют собой зеркала, причем один торец покрыт плотным непрозрачным слоем серебра, а другой, также посеребренный, имеет коэффициент пропускания около 8 %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.