а) нарезание резьбы на токарных станках резьбовыми резцами и гребёнками;

б) нарезание резьбы метчиками, круглыми плашками и резьбонарезными головками;

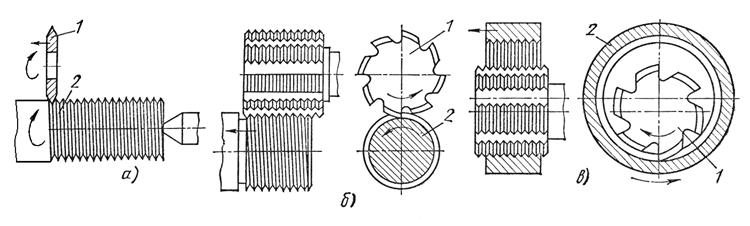

в) фрезерование резьбы (рис. 42);

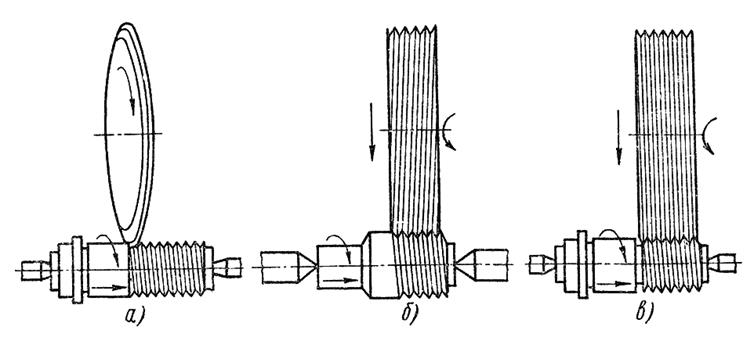

г) шлифование резьбы однониточным и многониточным абразивным инструментом (рис. 43);

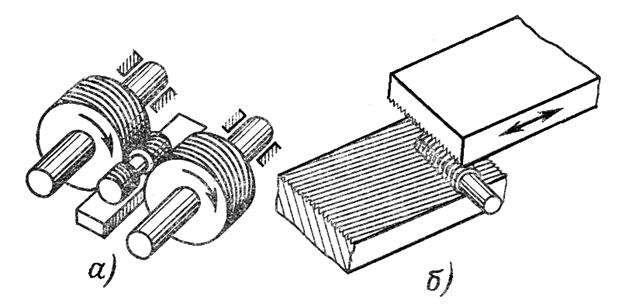

д) холодное накатывание резьбы плоскими плашками и круглыми роликами (рис. 44);

е) горячее накатывание резьбы круглыми роликами.

Рис. 42. Схемы резьбофрезерования.

Рис. 43. Резьбошлифование: однониточным (а); многониточным с винтовыми канавками (б); многониточным с кольцевыми канавками (в) инструментом.

Рис. 44. Накатывание резьбы: а) роликами; б) плашками.

Правильный выбор способа получения резьбы в каждом отдельном случае зависит от размеров резьбы, её точности и параметров шероховатости поверхности, формы и размеров обрабатываемой заготовки, на которой нарезают резьбу, материала заготовки, вида производства и других условий.

Токарные резьбонарезные станки повышенной точности

В инструментальном производстве при изготовлении резьбового инструмента применяют токарно-винторезные станки повышенной точности. Эти станки имеют точные ходовые винты и корректирующие устройства. Последние служат для поворота гайки винта, в результате чего выбирается люфт в винтовой паре и обеспечивается получение точного шага нарезаемой резьбы. Например, накопленная погрешность шага резьбы на длине 50 мм у таких станков 0,003 мм, а на длине 300 мм – 0,005 мм. На станках без корректирующего устройства эти погрешности в 4÷5 раз больше. Существует несколько способов коррекции: созданием дополнительного поворота гайки, дополнительным осевым перемещением ходового винта и применением дифференциального механизма для дополнительного поворота винта.

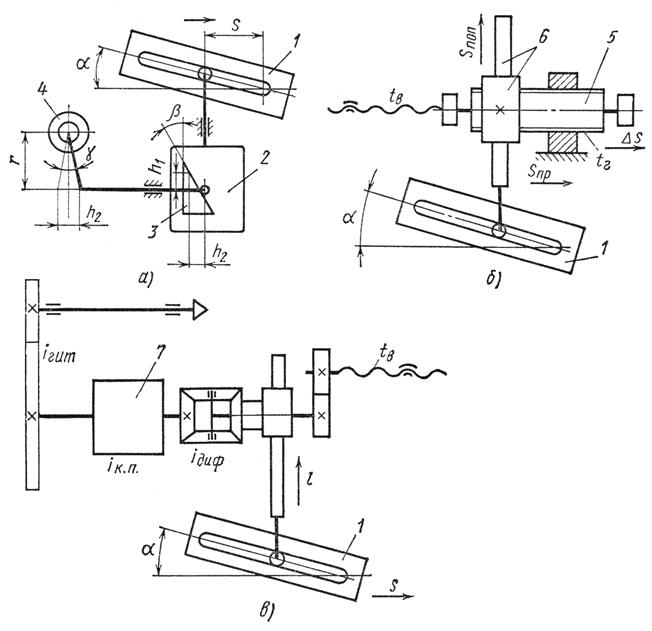

Рис. 45. Схемы корректирующих устройств.

Поворот гайки с целью коррекции шага ходового винта может быть осуществлен с помощью установленной на суппорте станка коррекционной линейки 1 (рис. 45 а), соединенной системой тяг с гайкой 4. При установке линейки под углом α к оси центра станка одновременно с продольной подачей суппорта будет перемещаться ползун 2 с копиром 3, поворачивая через систему тяг гайку ходового винта. Между величиной перемещения h1ползуна за один оборот шпинделя, подъемом h2тяги гайки и продольным перемещением суппорта 5 существует зависимость h1=stgα, h2 = h1tgβ; отсюда

![]() ,

,

где α –угол наклона линейки к оси центров станка;

β –угол копира.

Вместе с тем величина подъема h2на радиусе rпри повороте гайки на угол γ будет h2= rγ, откуда угол поворота гайки:

.

.

В результате величина дополнительного продольного перемещения суппорта за один оборот шпинделя в зависимости от угла γ поворота гайки будет:

,

,

где tв –шаг винта.

Осевое перемещение ходового винта станка создается при помощи коррекционной линейки 1 (рис. 45, б), соединенной с суппортом. При продольном движении суппорта линейка через реечную передачу 6 будет поворачивать гильзу 5, имеющую резьбу с шагом tг. Внутри гильзы свободно вращается конец ходового винта. Гильза при вращении получает продольное перемещение ∆s и передает его ходовому винту, который, таким образом, дополнительно перемещается в осевом направлении. Число оборотов реечного зубчатого колеса nр.к. за один оборот шпинделя:

,

,

где ![]() –поперечная

подача;

–поперечная

подача;

sпр. –продольная подача;

m, z –модуль и число зубьев реечного колеса.

Дополнительное продольное перемещение суппорта вместе с ходовым винтом станка за один оборот шпинделя:

.

.

Коррекция шага ходового винта при помощи дифференциала. Назначение дифференциала состоит в сложении двух движений: основного – от коробки подач 7 (рис. 45 в) и дополнительного – от коррекционной линейки 1. Если линейка поставлена горизонтально, правое коническое зубчатое колесо дифференциала будет неподвижно и уравнение кинематического баланса для цепи от шпинделя до ходового винта будет иметь вид:

sпр=iгитiкпiдифtв,

где sпр –продольная подача; iгит –передаточное отношение гитары подач; iкп – передаточное отношение коробки подач; iдиф – передаточное отношение дифференциала; tв –шаг ходового винта.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.