Незначительные риски, задиры и вмятины на поверхности шеек устраняют шлифованием шеек с последующим их полированием [6, 10, 11].

2 Оборудование, приборы и инструмент

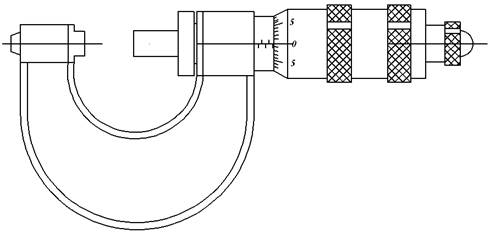

Микрометры гладкого типа МК 225 и МК 175 с пределом измерения 200–225 мм и 150–175 мм соответственно и ценой деления 0,01 мм

Микрометры изготавливаются с пределом измерения 0–25; 25–50; 50–75; 75–100; 100–125; 125–150; 150–175; 175–200; 200–225; 225–250; 250–275; 275–300; 300–400; 400–500; 500–600 мм и более. Микрометры с верхним пределом измерения 50 мм и выше снабжаются установочными мерами (эталонами).

На рисунке 1 представлен общий вид микрометра гладкого типа МК.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

Рисунок 1 – Микрометр гладкого типа МК

Микрометр состоит из скобы 1, на которой соосно закреплены измерительная пята 2 и микрометрическая головка 5, имеющая стебель 6, внутри которого свободно вдоль своей оси перемещается микрометрический винт 3. Положение микрометрического винта фиксируется стопором 4.

При помощи резьбовых втулок микрометрический винт 3 связан с подвижным барабаном 7 и трещоткой 8. На конусном крае барабана 7 размещена нониусная шкала, которая градуирована по шагу микрометрического винта, равному 0,5 мм и разделена на пятьдесят делений. На стебле 6 микрометрической головки 5 размещена масштабная шкала с градуированным шагом, равным 0,5 мм, как и нониусная шкала, разделенная на пятьдесят делений.

Объектом контроля является верхний коленчатый вал дизеля Д100.

3 Порядок выполнения работы

3.1 Наружный осмотр коленчатого вала дизеля. Произвести наружный осмотр коленчатого вала и убедиться в отсутствии на поверхности шеек трещин, рисок и задиров. Установить пригодность коленчатого вала к дальнейшей работе, необходимость ремонта или замены.

3.2 Измерение коленчатого вала дизеля.

3.2.1 Проверить пригодность (исправность) и правильность показаний микрометров, для чего:

1) установить установочную меру (эталон) между измерительной пятой 2 и микрометрическим винтом 3;

2) вращая трещотку 8, зажать установочную меру (эталон) до щелчка трещотки;

3) зафиксировать микрометрический винт 3 стопором 4;

4) проверить совпадение нулевого деления на стебле 6 с нулевым делением на конусном крае барабана 7.

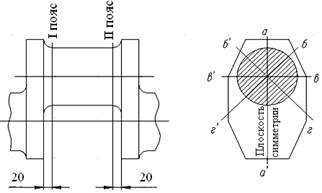

3.2.2 Выполнить разметку мест расположения измерительных поясов шеек коленчатого вала в соответствии со схемой измерения, для чего:

1) установить коленчатый вал таким образом, чтобы первая шатунная шейка находилась в верхнем положении, а ось симметрии её щек была расположена вертикально;

2) поделить торец вала на восемь равных частей таким образом, чтобы плоскость а - а' (рисунок 2) являлась плоскостью симметрии щек кривошипа первой шатунной шейки. Эту плоскость принять за начальную (нулевую) для всех шеек и поясов.

Схема измерения шеек коленчатого вала дизеля типа Д100 приведена на рисунке 2.

|

|

|

Рисунок 2 – Схема измерения шеек коленчатого вала

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.