Потерю герметичности водяных и газовых стыков определяют в случае течи воды через контрольные отверстия блока или по пробою газа, а также течи воды, обнаруженной при опрессовке дизеля (полости охлаждения цилиндровой втулки). Нарушение водяных стыков происходит вследствие старения и потери эластичности резиновыми кольцами, а также из-за деформации цилиндровой втулки в процессе эксплуатации. Герметичность газового стыка нарушается из-за возникновения трещин у адаптерных отверстий цилиндровой втулки (дизель Д100) и плохого контакта между втулкой, уплотнительным омедненным кольцом и крышкой цилиндра [дизели 14Д40 (11Д45) и Д49]. Герметичность водяных и газовых стыков восстанавливают заменой резиновых и омедненных уплотнительных колец соответственно. Качество герметизации водяных стыков проверяют опрессовкой водяной полости втулки (дизель Д100) и цилиндровой втулки в сборе с крышкой (дизель Д49) и блока цилиндров после установки втулки [дизель 14Д40 (11Д45)]. Течь воды и потение в соединениях не допускаются.

Повреждения резьбы адаптерных отверстий втулки и резьбовых отверстий шпилек газового стыка связано с нарушением последовательности и регламентируемого усилия затяжки шпилек крепления. Вследствие этого, в зоне адаптерных отверстий (дизель Д100) и в верхнем поясе втулки [дизели 14Д40 (11Д45) и Д49] создаются дополнительные осевые и окружные напряжения, которые совместно с циклическими напряжениями от переменного давления газов и вибрационных нагрузок способствуют появлению трещин в зонах резьбовых отверстий. Как правило, повреждения резьбы – износ, смятие и вытягивание резьбы – определяют визуально или с использованием предельных резьбовых калибров.

Повреждения резьбы адаптерных отверстий втулки и резьбовых отверстий шпилек газового стыка устраняют обработкой под ремонтный размер.

Трещины и коррозионно-кавитационные разрушения втулки и рубашки выявляют методами неразрушающего контроля. Трещины во втулках и рубашках возникают в местах концентрации напряжений и носят коррозионно-усталостный характер. Коррозия и эрозия обусловливаются циркуляцией охлаждающей воды и силами давления газов. Коррозионно-кавитационное разрушение металла цилиндровой втулки и рубашки приводит к снижению их усталостной прочности.

К установке не допускаются втулки, имеющие трещины (независимо от размеров и расположения), подплавление металла на рабочей поверхности, коррозионно-кавитационные повреждения глубиной более 6 мм на наружной поверхности. Не допускается к дальнейшей работе рубашки, имеющие трещины любого размера и расположения, а также кавитационно-коррозионные повреждения на внутренней поверхности глубиной более 2,5 мм, а на участках до 30 мм от обеих торцов – глубиной более 1 мм.

Внутренние поверхности рубашек перед напрессовкой на втулку очищают от отложений.

Трещины в районе резьбовых отверстий под шпильки в верхней части втулки [дизели 14Д40 (11Д45) и Д49] и в других местах не допускаются. При наличии трещин втулки заменяют [6, 8].

2 Оборудование, приборы и инструмент

2.1 Индикаторный нутромер типа НИ-250 с пределом измерения 160–250 мм и ценой деления индикатора часового типа 0,01 мм (для контроля цилиндровой гильзы дизеля Д49 – НИ-450).

Индикаторные нутромеры с ценой деления 0.01 мм изготавливаются с пределом измерения 6–8; 10–18; 18–35; 35–50; 50–100; 100–160; 160–250; 250–450; 450–700 и 700–1000 мм. К каждому индикаторному нутромеру прилагается комплект сменных измерительных вставок.

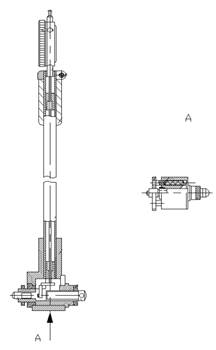

![]() На рисунке 1 представлен общий вид индикаторного

нутромера НИ-250.

На рисунке 1 представлен общий вид индикаторного

нутромера НИ-250.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

1 – стержень измерительный;

2 – индикатор часового типа;

3 – хомутик;4 – ручка; 5 – труба; 6 – корпус;

7 – контргайка;

8 – вставка сменная; 9 – втулка;

10 – мостик центрирующий; 11 – пружина

Рисунок 1 – Нутромер индикаторный типа НИ-250

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.