Гидравлическая плотность плунжерной пары оценивается временем, в течение которого топливо, находящееся в надплунжерном пространстве, просочится через зазор между гильзой и плунжером за один рабочий ход при движении плунжера под воздействием определенного усилия. Чем меньше плотность пары, тем больше детали износились и между ними больше зазор.

Гидравлическую плотность плунжерной пары проверяют на типовом стенде с падающим грузом. Для проверки гидравлической плотности используют опрессовочную смесь (дизельного топлива и масла) с вязкостью (6,5–6,7) × 10-6 м2/с при температуре 20 оС.

При выпуске тепловозов с текущего ремонта ТР-3 гидравлическая плотность плунжерной пары должна быть не менее 5 с (дизели Д100 и Д49) или не менее 2 с [дизель 14Д40 (11Д55)].

Плотность плунжерных пар восстанавливают перекомплектовкой путем замены деталей с последующей взаимной притиркой прецизионных поверхностей или электролитическим наращиванием изношенных поверхностей (в заводских условиях).

После восстановления проверяют плавность перемещения плунжера в гильзе. Плунжер, выдвинутый из гильзы на 1/3 длины рабочей цилиндрической поверхности, должен плавно и безостановочно опускаться под действием собственной массы при любом угле поворота вокруг своей оси. Местные сопротивления, препятствующие легкости перемещения плунжера в гильзе, не допускаются.

Восстановленную плунжерную пару в сборе с насосом обкатывают на стенде не менее 1 ч.

Детали плунжерной пары, имеющие трещины и сколы; забоины и выкрашивание кромок торца и спирали плунжера; следы схватывания (заедания) и коррозии, глубокие риски и натиры на прецизионных поверхностях, заменяют.

Незначительные риски на рабочей поверхности деталей прецизионной пары устраняют совместной притиркой с последующей проверкой гидравлической плотности и обкаткой на стенде. После обкатки на стенде в течение не менее 1 ч, осматривают прецизионные поверхности и проверяют плавность перемещения плунжера в гильзе [8, 10, 12].

2 Оборудование, приборы и инструмент

2.1 Универсальный стенд типа А53 вместе с комплектом сменных втулок и грузов. Он предназначен для контроля гидравлической плотности плунжерных пар дизелей.

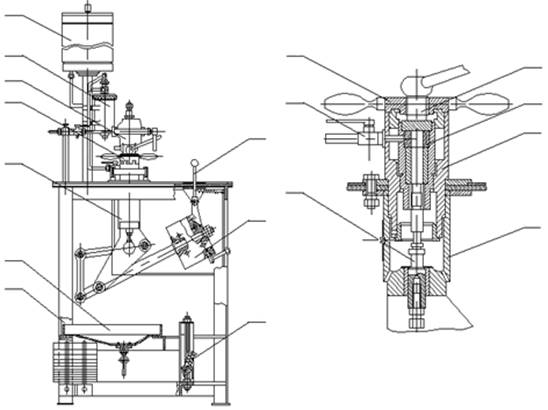

На рисунке 1 представлен общий вид стенда типа А53 для испытания плунжерных пар на плотность.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

1 – стол; 2 – поддон; 3 – стакан; 4 – фиксатор; 5 – топливный насос

высокого давления; 6 – фильтр тонкой очистки топлива; 7 – бак

топливный; 8 – защелка; 9 – груз; 10–устройство буферное;

11 – толкатель; 12 – кран разобщительный; 13 – крышка; 14 – винт;

15 – втулка установочная; 16 – корпус верхний; 17 – корпус нижний

Рисунок 1 – Стенд типа А53 для испытания плунжерных пар на плотность

Стенд состоит из стола 1 с установленным на нем баком для топлива 7. К стойке бака прикреплен фильтр тонкой очистки топлива 6. Для контроля температуры и количества топлива топливный бак оснащен термометром и топливомерным стеклом.

К столу прикреплены два одинаковых стакана 3: на правом стакане крепится контролируемый насос в сборе 5, а на левом – фиксирующее устройство (фиксатор) 4 для контроля плотности проверяемой плунжерной пары. Фиксатор состоит из верхнего 16 и нижнего корпусов 17. Верхний корпус соединен с топливным баком трубопроводом с разобщительным краном 12. Внутрь верхнего корпуса помещена установочная втулка 15, которая позволяет фиксировать детали проверяемой плунжерной пары в положении, соответствующем подаче топлива при работе дизеля на номинальной мощности. Сверху верхний корпус закрыт крышкой с уплотнителем 13 и прижимным винтом с рукояткой 14. В нижнем корпусе установлен толкатель 11 с регулировочным болтом. При работе стенда толкатель торцом упирается в хвостовик плунжера, в то время как регулировочный болт взаимодействует с роликом рычажной системы. На конце рычага рычажной системы установлен груз 9. Рычаг вместе с грузом подвешен к столу при помощи защелки 8.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.