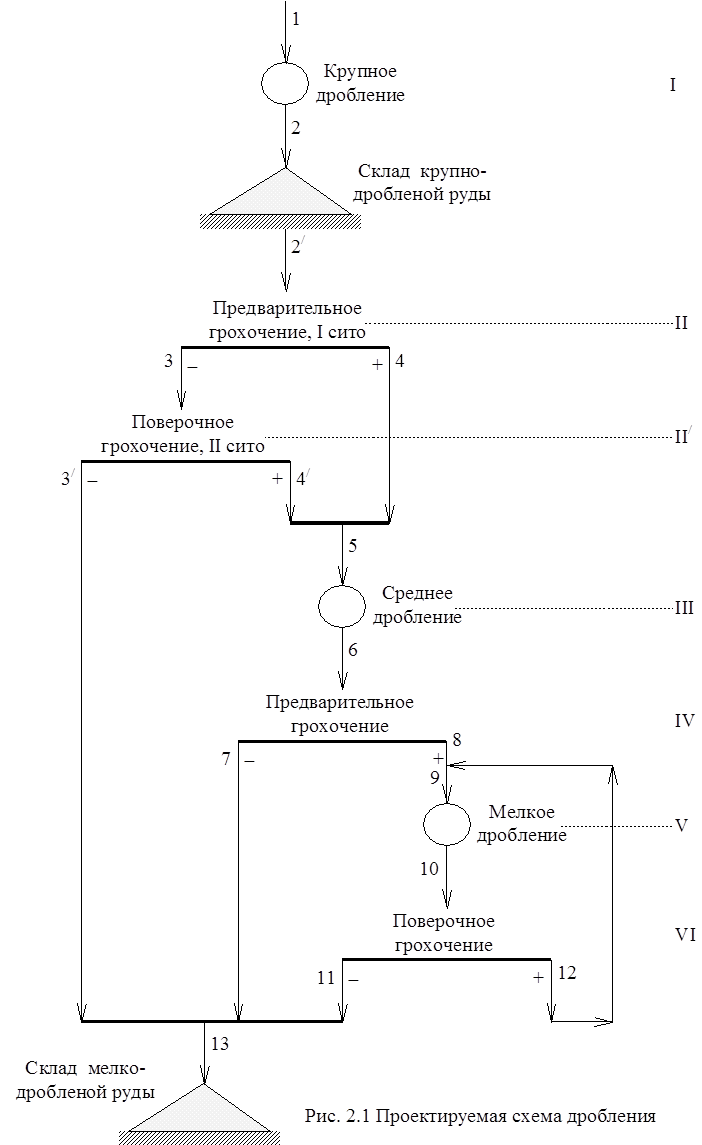

Предварительный расчет схемы дробления:

Выбираем степень дробления в отдельных стадиях:

Sобщ = SI . SII . SIII,

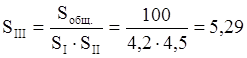

![]() , где Sср — средняя степень дробления для одной стадии.

, где Sср — средняя степень дробления для одной стадии.

При замкнутом цикле в третьей стадии степень дробления в первой стадии должна быть несколько меньше Sср, а степень дробления в третьей стадии — больше Sср. Поэтому для первой и второй стадий дробления ориентировочно принимаем SI = 4,2 и SII = 4,5.

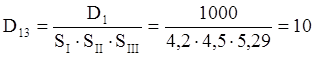

Тогда:  .

.

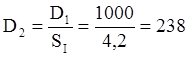

Определяем условную максимальную крупность продуктов после отдельных стадий дробления:

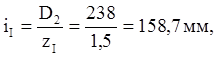

мм, здесь D1 = 950 мм — максимальная крупность куска в руде

поступающей на дробление.

мм, здесь D1 = 950 мм — максимальная крупность куска в руде

поступающей на дробление.

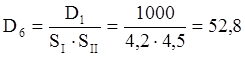

мм;

мм;

мм.

мм.

Определяем ширину разгрузочных щелей дробилок:

значение zI находим по типовой характеристике крупности дробленой руды I стадии дробления;

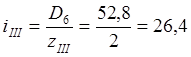

мм, значение zIII принимаем по [12, табл. 6].

мм, значение zIII принимаем по [12, табл. 6].

Для снижения циркулирующей нагрузки в третьей стадии желательно поддерживать выходную щель дробилки минимальной для данного типоразмера. Однако поддерживать такую выходную щель в эксплуатационных условиях при большой производительности затруднительно. Минимальный размер щели дробилки КМД-2200 равен 5 мм, принимаем iV = 7 мм.

Принимаем размеры приемных отверстий дробилок на 15 % больше максимального размера куска, поступающего в дробилку:

ВI = 1,15. D1 = 1,15 . 1000 = 1115 мм;

ВIII = 1,15. D5 = 1,15 . 238 = 273 мм;

ВV = 1,15. D6 = 1,15 . 52,8 = 61 мм.

Принимаем размеры отверстий грохотов для предварительных и поверочных операций грохочения:

D6 ³ aII ³ iIII 53 мм ³ aII ³ 26 мм aII = 50 мм;

D13 ³ aII’ ³ iV 13 мм ³ aII’ ³ 8 мм aII’ = 13 мм;

D13 ³ aIV ³ iV 13 мм ³ aIV ³ 8 мм aIV = 13 мм;

Принимаем к расчету во всех операциях грохочения вибрационные грохоты, эффективность которых:

![]() %.

%.

Проверяем соответствие выбранной схемы дробления и степеней дробления выпускаемому оборудованию.

Определяем приближенные значения масс продуктов 5 и 9, поступающих в операции дробления:

Qn = Q3 . gn , где Q2/ = 3575 т/ч — производительность отделения среднего и мелкого дробления,

g5 = 80 % — ориентировочный выход продукта 5, [12, табл. 8];

g9 = 110 % — ориентировочный выход продукта 12, [12, табл. 8];

— для 5 - го продукта: Q5 = 3575 . 0,8 = 2860 т/ч;

— для 9 - го продукта: Q9 = 3575. 1,1 = 3933 т/ч.

Выбираем дробилки. Требования, которым должны удовлетворять дробилки, согласно результатам предварительного расчета схемы дробления приведены в таблице 2.1.

Таблица 2.1

Требования, которым должны удовлетворять дробилки

|

Показатели |

Стадии дробления |

||

|

I |

II |

III |

|

|

Крупность наибольших кусков в питании, мм |

1000 |

238 |

52,8 |

|

Размер приемного отверстия, мм |

1115 |

273 |

61 |

|

Ширина разгрузочной щели, мм |

158,7 |

26,3 |

7 |

|

Требуемая производительность, т/ч |

3641 |

2860 |

3933 |

|

Объемная производительность при dн =1,7 т/м3, м3/ч |

2142 |

1682 |

2314 |

Этим требованиям удовлетворяют:

— для I стадии дробления — конусная дробилка крупного дробления ККД-1500/180 – 2 шт., ККД-1350 – 2 шт., ККД-1200 – 2 шт. (выбираем ККД-1200, как самый выгодный вариант);

— для II стадии дробления — конусная дробилка среднего дробления КСД-2200Т – 6 шт.,

— для III стадии дробления — конусная дробилка мелкого дробления КМД-2200Т – 10 шт.

Технические характеристики дробилок приведены в таблице 2.2.

Таблица 2.2

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.