Ленточные конвейеры на проектируемой фабрике предназначены для транспортировки руды. Расчет ленточного конвейера сводится к определению ширины ленты и мощности двигателя.

Исходные данные:

Дробленая руда из дробилки ККД 1200120 поступает на пластинчатые питатели, с них - на конвейеры (поз. 3), ведущие на склад крупнодробленой руды, расчетный грузопоток принимаем равным производительности корпуса крупного дробления, Q=3641 т/ч, на один конвейер 1821 т/ч, конвейер снабжён барабанной разгрузочной тележкой (рис. 4.3). Скорость движения ленты принимаем 1,4 м/с. Длина конвейера L=300 м.

Рис. 4.3. Ленточный конвейер

Угол наклона конвейера зависит от силы трения между лентой и транспортируемым материалом, Ðb = 14°,т.к. крупность материала dmax=237,5 мм.

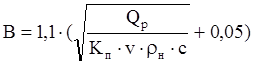

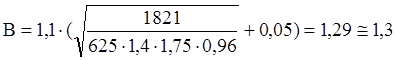

Проверяем ширину ленты конвейера по условию обеспечения заданной производительности:

< Вп , (4.10)

< Вп , (4.10)

где: В – расчетная ширина ленты, мм;

Qр – максимальный расчетный грузопоток, тч;

Кп – коэффициент производительности,по табл.4.3[5], Кп=625, т.к. угол наклона боковых роликов конвейера 30º,

φ=20º, по табл.1,1[5];

V=1,2 5м/с – скорость движения ленты, мс; с учетом того, что конвейер оснащен разгрузочной талежкой.

с=0,96–коэффициент,учитывающий угол наклона конвейера, по табл.4,4[5]

м.

м.

Принимаем ближайшую стандартную ширину ленты Вп =1300 мм.

Проверим ширину ленты по крупности транспортируемой руды:

Вп ≥ 2dmax+200, мм (4.11)

1300 ≥ 2ּ237,5+200 = 675; 1300>675- условие выполняется.

Выбираем ориентировочно по табл.4.1[5] конвейер 130-160-280-2,тип ленты ТК-400, число прокладок в ней iп =8.

Проверочный расчет параметров выбранного конвейера

Определение линейных масс движущихся частей конвейера.

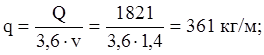

Линейная масса груза:

Линейная масса резинотканевой ленты:

qл=1,1Вп×( i×d+d¢+d²), (4.12)

где: i – число прокладок;

d - толщина одной прокладки, мм;

d¢ и d² - толщина верхней и нижней обкладок, мм.

qл =1,1×1,8×(8×2+6+2)=52,8кгм

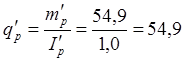

Линейные массы вращающихся частей роликоопор:

кг/м;

кг/м;  кг/м.

кг/м.

m¢р и m¢¢р – масса вращающихся роликоопор соответственно на груженой и порожней ветвях ленты; I¢р и I¢¢р – расстояние между роликоопорами соответственно на груженой и порожней ветвях конвейера, принимается в соответствии с технической характеристикой по табл. 4.5, 4.6 [5]

Определение сопротивлений на груженой и порожней ветвях конвейера:

Wгр=g×L×{(q+qл+q¢р)×w×cos b±(q+qл)×sin b}; (4.13)

Wп = g×L×{(q+q²р))×w×cos b± qл×sin b}, (4.14)

где: w = 0,03-0,05 - коэффициент сопротивления движению, принимаем w=0,03;

L – длина конвейера, м;

g – коэффициент свободного падения, мс2.

Wп1-2=9,8×160×(52,8+23,35)×0,03=3582Н;

Wп3-4=9,8×110×{(704,9+23,35)×0,03×cos 14°–52,8×sin 14°}=-4670,9Н;

Wп5-6=9,8×80×(52,8+23,35)×0,03=1791Н;

Wгр 7-8=9,8×80×(704,9+52,8+54,9)×0,03=19112Н;

Wгр 9-10=9,8×110×{(704,9+52,8+54,9)×0,03×cos14°+(52,8+704,9)×sin14°}=118031Н;

Wгр 11-12=9,8×160×(704,9+52,8+54,9)×0,03= 38225Н;

Сопротивление, создаваемое тележкой по формуле 4,24 [5]:

Wт=300×g×В2=300ּ9,8ּ1,82 =11760Н;

Общее сопротивление на груженной ветви:

Wгр=Wгр9-10+ Wгр 11-12+ Wгр 7-8+ Wт=118031+38225+19112+11760=187128Н;

Общее сопротивление на порожней ветви:

Wп= Wп1-2 + Wп3-4 + Wп5-6 =3582-4670,9+1791=702,1Н.

Определяем тяговое усилие на приводном валу конвейера по формуле 2.17 [5]:

F=gL[k1(q+2qл+qр’+qр”)w×cos b+ q×sin b],

K1- коэффициент, зависящий от длины конвейера

F=9,8×350×[1,37(704,9+2×52,8+54,9+23,35)×0,03×0,98+704,9×0,22]=654787H

Определение натяжений.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.