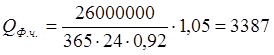

Рассчитаем часовую производительность оборудования главного корпуса и фабрики [12, стр. 38]:

т/ч, где: Qф.г. = 26000000 т/год — годовая производительность

фабрики;

т/ч, где: Qф.г. = 26000000 т/год — годовая производительность

фабрики;

kв = 0,92 — коэффициент использования оборудования главного корпуса;

kн = 1,05 — поправочный коэффициент, учитывающий неравномерность тех свойств сырья, которые влияют на производительность оборудования данного цеха;

Суточная производительность фабрики будет равна:

Qф.с. = Qф.ч. . 24 = 3387 . 24 = 81298 т/сут.

Схему дробления апатито-нефелиновой руды намечаем исходя из свойств руды, технологических характеристик оборудования, которое возможно применить, удобства его компоновки и опыта переработки аналогичных по свойствам и составу руд.

Для выбора рациональной схемы дробления из большого числа возможных схем необходимо решить следующие вопросы: о числе стадий дробления; о необходимости операций предварительного и поверочного грохочения в отдельных стадиях дробления.

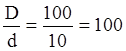

Число стадий дробления определяем начальной и конечной крупностью дробимого материала. Общая степень дробления

Sобщ =  , где: D и d — размеры кусков соответственно в исходной руде и в дробленом

продукте.

, где: D и d — размеры кусков соответственно в исходной руде и в дробленом

продукте.

При существующих максимальных степенях дробления за один прием (крупное дробление — 5, среднее — 6, мелкое с замкнутым циклом — 8), может быть достигнута только в три приема, поэтому проектируем трехстадиальную схему.

Операции предварительного грохочения применяем для сокращения количества материала, поступающего в дробление, и увеличения подвижности материала в рабочей зоне дробилки. Последнее особенно важно при дроблении в конусных дробилках среднего и мелкого дробления, подверженных забиванию рудной мелочью.

В первой стадии дробления предварительное грохочение не проектируем, так как предусматривается к установке дробилка с большим размером выпускной щели и заданная производительность будет обеспечена без грохота.

Для независимости работы корпуса среднего и мелкого дробления от графика поставки руды на фабрику и, в конечном счете, от работы корпуса крупного дробления проектируем склад крупнодробленой руды.

Во второй стадии дробления проектируем предварительное грохочение, это обеспечит производительность дробилок. Имеет смысл установить двухситные грохоты и в подрешетный продукт выводить готовый по крупности продукт. Выделение мелкого готового продукта нормализует работу дробилок второй и третьей стадий и улучшает эксплуатацию дробилок и всего транспортного оборудования в цехе среднего и мелкого дробления.

В третьей стадии дробления ввиду малых выходных щелей проектируем предварительное грохочение. Также проектируем в третьей стадии замкнутый цикл, так как только при нем может быть достигнута крупность дробленого продукта 10 мм, оптимальная для измельчения в шаровых мельницах. Наряду с этим проектируем поверочное грохочение дробленого продукта после мелкого дробления, это позволит возвратить в дробилку избыточный продукт (крупные куски, содержащиеся в дробленом продукте, размер которых больше ширины выходной щели дробилки), выход которого может достигать 65 %.

Замкнутый цикл дробления с грохочением, конечно, сложнее открытого с предварительным грохочением. Включение поверочного грохочения вызывает необходимость установки большего числа грохотов, конвейеров и питателей. Все это приводит к увеличению затрат, вызывает усложнения в конструктивном решении цеха дробления и его эксплуатации. Но отказаться от замкнутого цикла возможно лишь при условии увеличения крупности питания мельниц. А при этом общая себестоимость дробления и измельчения на фабрике возрастает.

Итак, к проектированию принимаем схему дробления содержащую: в первой стадии — операцию дробления без предварительного грохочения; во второй — операцию дробления с предварительным грохочением и выводом готового продукта; в третьей — операцию дробления с раздельными операциями предварительного и поверочного грохочения. Проектируемая схема дробления представлена на рисунке 2.1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.