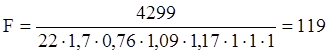

l = 1,09 — поправочный коэффициент, учитывающий влияние крупных зерен при b+13=40 %, [12, табл.30];

m = 1.17 — поправочный коэффициент, учитывающий эффективность грохочения при Е = 85 %, [12, табл.30];

n = 1 — поправочный коэффициент, учитывающий форму зерен и материал, [12, табл.30];

o = 1 — поправочный коэффициент, учитывающий влияние влажности, [12,табл.30];

p = 1 — поправочный коэффициент, учитывающий способ грохочения, [12,табл.30];

м2.

м2.

На одну дробилку 9,9 м2. Принимаем к установке 1 грохот на дробилку и всего 12 грохотов типа ГСТ 61М с площадью грохочения F = 10 м2.

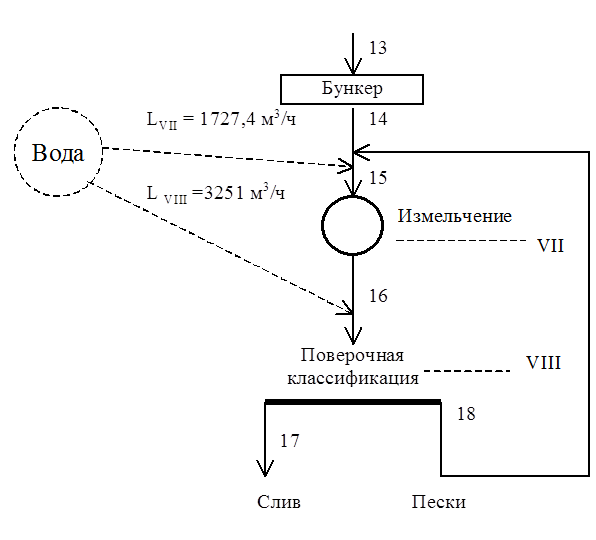

Схему измельчения выбираем учитывая опыт работы действующей фабрики, а также крупность начального и конечного продуктов измельчения, производительность обогатительной фабрики, физические свойства руды.

Так как для флотации апатита достаточно измельчать руду до 60 % класса - 0,074 мм, то принимаем к проектированию одностадиальную схему измельчения, содержащую поверочную классификацию в замкнутом цикле.

Одностадиальная схема измельчения имеет ряд преимуществ: требуется установка меньшего количества оборудования и этим достигается уменьшение капитальных затрат; она проста в регулировке, обслуживании, а также в компоновке оборудования.

Поверочную классификацию в замкнутом цикле применяем для контроля крупности измельченного продукта, повышения производительности мельницы и уменьшения ошламования продукта при измельчении. Некондиционный продукт возвращается обратно в мельницу (циркулирующая нагрузка), в питании мельницы увеличивается содержание крупного класса и вследствие этого возрастает ее производительность по готовому продукту. Принимаем оптимальную циркулирующую нагрузку 300 %.

Проектируемая схема измельчения изображена на рисунке 2.5.

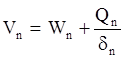

Определяем объем воды в операции или продукте:

Wn = Qn . Rn; м3/ч, [12, стр. 198]

где:  — разжижение продукта,

то есть отношение жидкого к твердому по массе в операции или продукте, [12,

стр.198].

— разжижение продукта,

то есть отношение жидкого к твердому по массе в операции или продукте, [12,

стр.198].

Определяем объем пульпы в операции или продукте:

, м3/ч, [12,

стр. 198]

, м3/ч, [12,

стр. 198]

где: dn = 3 т/м3 — плотность руды в монолите.

Рис. 2.5. Схема измельчения

По практике работы действующей фабрики задаемся разжижениями продуктов схемы измельчения. По уравнениям баланса добавляем, где необходимо, оборотную воду. Данные расчета сводим в таблицу 2.6:

Таблица 2.6

Результаты расчета водно – шламовой схемы измельчения

|

№ опер |

Наименование операции и продуктов |

Q, т/ч |

R |

W, м3/ч |

V, м3/ч |

|

VII |

Измельчение |

||||

|

поступает: |

|||||

|

LVII |

вода оборотная |

1727,4 |

1727,4 |

||

|

14 |

дробленная руда |

3387 |

0,03 |

101,6 |

1356,1 |

|

18 |

пески гидроциклона |

10161 |

0,22 |

2235,4 |

5998,8 |

|

итого: |

13548 |

0,3 |

4064,4 |

9082,2 |

|

|

16 |

выходит: |

13548 |

0,3 |

4064,4 |

9082,2 |

|

слив мельницы |

|||||

|

итого: |

13548 |

0,3 |

4064,4 |

9082,2 |

|

|

VIII |

Классификация |

||||

|

поступает: |

3251,5 |

||||

|

LVIII |

вода оборотная |

3251,5 |

|||

|

16 |

слив мельницы |

13548 |

0,3 |

4064,4 |

9082,2 |

|

итого: |

13548 |

0,54 |

7315,9 |

12333,7 |

|

|

выходит: |

|||||

|

17 |

слив гидроциклона |

3387 |

1,5 |

5080,5 |

6334,9 |

|

18 |

пески гидроциклона |

10161 |

0,22 |

2235,4 |

5998,8 |

|

итого: |

13548 |

0,54 |

7315,9 |

12333,7 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.