|

Крупность класса, мм |

Выход класса, мм |

Суммарный выход по плюсу, % |

|

+35 |

5 |

5 |

|

-35+24 |

13 |

18 |

|

-24+20 |

11 |

29 |

|

-20+18 |

6 |

35 |

|

-18+16 |

10 |

45 |

|

-16+12 |

10 |

55 |

|

-12+10 |

6 |

61 |

|

-10+8 |

9 |

70 |

|

-8+4 |

5 |

85 |

|

-4+2 |

6 |

91 |

|

-2+0 |

9 |

100 |

|

Производительности в первой и второй стадиях дробления не изменятся.

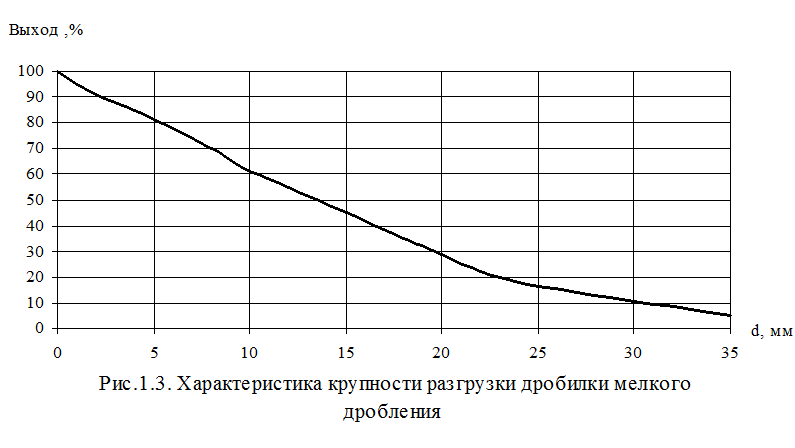

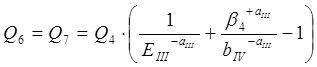

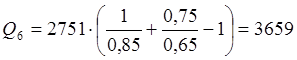

Расчет третьей стадии дробления:

Q3=Q4 =2751 т/ч.

т/ч.

(1.7)

т/ч.

(1.7)

т/ч.

т/ч.

![]() ;

;

Q5= Q8= Q4 – Q4/=2751 – 655= 2096 т/ч;

Q9=Q7 – Q8=3659 – 2096 = 1563 т/ч.

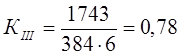

Количество дробилок для крупного и среднего дробления и коэффициенты их загрузки остаются теми же.

Количество дробилок для мелкого дробления – 6 шт.

Тогда к установке окончательно принимаем:

I стадия: дробилка ККД 1500/180 – 1 штука;

II стадия: дробилка КСД – 3000 Т – 3 штуки;

III стадия: дробилка КМД – 3000 Т – 6 штук.

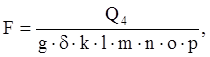

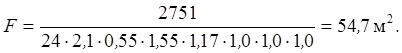

Необходимая площадь грохочения для III операции схемы:

(1.8)

(1.8)

где Q4 – количество руды, поступающей на грохот, т /ч; g – удельная производительность на 1м2 поверхности сита, м3 /ч; d - насыпная плотность материала, т /м3; k, l, m, n, o, p – поправочные коэффициенты.

Т.к. во второй стадии установлены три дробилки, то выбираем три грохота. Площадь на одну дробилку: 54,7/3 = 18,2 м2. Выбираем грохот с ближайшей большей площадью грохочения – ГСТ 72 Н (с одним ситом) с площадью сита S = 18,5 м2.

Число грохотов:

n =![]() =

= шт.

шт.

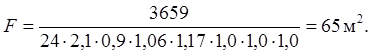

Необходимая площадь грохочения для V операции схемы:

Т.к. в третьей стадии установлены 6 дробилок, то выбираем шесть грохотов. Площадь на одну дробилку: 65/6 = 10,8 м2. Выбираем грохот с ближайшей большей площадью грохочения – ГСТ 71М с площадью сита S = 15,5 м2.

Так как руда тонковкрапленная, то для полного раскрытия сростков необходимо измельчить руду до крупности 95% класса – 44мкм. Поэтому необходимо применить трех стадиальную схему измельчения, с замкнутым циклов в последней стадии (шаровая мельница с гидроциклоном). Причем для первой стадии измельчения устанавливаются стержневые мельницы (МСЦ), а во вторую и третью стадии устанавливаются шаровые мельницы с центральной разгрузкой (МШЦ). Так как в последней стадии измельчения мельница работает в замкнутом цикле с гидроциклоном, то получаем продукт будет более равномерным по крупности 95% класса – 0,044мм.

Основным рудным минералом является магнетит, который в мировой и отечественной практике извлекается магнитной сепарацией. Так как руда тонковкрапленная, то в данном проекте спроектирована мокрая магнитная сепарация (ММС). Основываясь работой фабрик, обрабатывающие магнитные руды и на литературные данные, технологическая схема обогащения включает три стадии ММС и три стадии обесшламливания.

Так как получаемых концентрат должен идти в цех производства окатышей (ЦПО) для дальнейшего окомкования, то влажность концентрата должна составлять не больше 10%. Поэтому для обезвоживания магнетитового концентрата применяется предварительное сгущение и фильтрация на дисковых вакуум – фильтрах

Схему обогащения выбираем по аналогии со схемой на действующей обогатительной фабрике (рис. 1.5).

Общее число исходных показателей:

![]() ,

(1.9)

,

(1.9)

где с = е + 1, е – число расчетных компонентов; np – число продуктов операции разделения; ар - число операций разделения.

Число исходных показателей, относящееся к продуктам обработки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.