Для рассчитанной шламовой схемы баланс воды приведен в таблице 2.3:

Таблица 2.3

Баланс общей воды на фабрике

|

Поступает воды в процесс |

м3 /ч |

Уходит воды из процесса |

м3 /ч |

|

С исходной водой W1 |

240,7 |

С суперконцентратом W12 |

118,3 |

|

I Классификация в гидроциклоне |

41,4 |

С хвостами W16 |

428,0 |

|

III ММС I |

57,9 |

||

|

IV ММС II |

25,7 |

||

|

V ЭМС I |

94,7 |

||

|

VI ЭМС II |

86,0 |

||

|

Всего поступает W1 + S L |

546,3 |

Всего уходит |

546,3 |

На классификацию в гидроциклонах поступает продукт объемом V=470,2 м3 /ч. Производительность гидроциклона по исходной пульпе:

![]() где ka – поправка на угол конусности гидроциклона (ka =1), [1];

где ka – поправка на угол конусности гидроциклона (ka =1), [1];

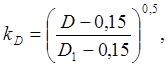

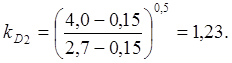

kD – поправка на диаметр гидроциклона, [1];

dп – диаметр (эквивалентный) питающего отверстия, см, [1];

d – диаметр шламового отверстия гидроциклона, см, [1];

РО – рабочее давление пульпы на входе в гидроциклон, Мпа.

Для гидроциклонов диаметром больше 50 см необходимо учесть высоту гидроциклона:

![]() где Н – высота

гидроциклона, м;

где Н – высота

гидроциклона, м;

Р – давление на входе, Мпа;

r - плотность исходной пульпы, г /см3.

Опыт работы классификации продуктов показывает, что давление на входе гидроциклонов является эффективным при Р = 0,15 Мпа.

По опыту действующих фабрик к сравнению принимаем гидроциклоны ГЦ-500К и ГЦ-710К.

Для ГЦ-500К: ka = 1; kD = 1; dп = 13 см; d = 16 см.

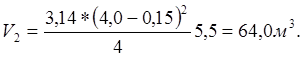

Производительность гидроциклона:

![]()

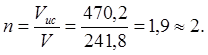

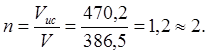

Число гидроциклонов:

Для ГЦ-710К: ka = 1; kD = 0,95; dп = 135 см; d = 20 см.

![]()

Производительность гидроциклона:

![]()

Число гидроциклонов:

Таблица 2.4

Окончательный выбор гидроциклонов

|

Тип гидроциклона |

V, м3 /ч |

n |

Коэффициент использования |

|

ГЦ-500К |

241,8 |

2 |

0,87 |

|

ГЦ-710К |

386,5 |

2 |

0,50 |

Сравнив характеристики, к установке принимаем 2 рабочих гидроциклона и 2 резервных типа ГЦ-500К.

Измельчение производится в шаровых мельницах 40 - 98% класса –0,044 мм. За эталонную мельницу принимаем МШР 2,7 ´ 3,6 (удельная производительность g ~ 0,43 т /м3 ч).

На измельчение поступает 374 т/ч.

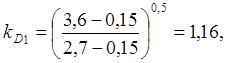

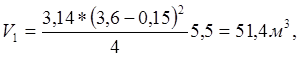

К сравнению принимаем мельницы МШР 3,6 ´ 5,5 и МШР 4,0 ´ 5,5.

Удельная производительность проектируемой мельницы:

![]()

g – удельная производительность проектируемой мельницы по вновь образованному классу, т /м3 ч;

g - удельная производительность работающей мельницы по тому же классу, т /м3 ч;

kи – коэффициент, учитывающий различие в измельчаемости на проектируемой к переработке и перерабатываемой руды;

kк - коэффициент, учитывающий различие в крупности исходного и конечного продуктов измельчения на действующей и на проектируемой фабриках;

kD - коэффициент, учитывающий различие в диаметрах барабанов проектируемой и работающей мельниц;

kT - коэффициент, учитывающий различие в типе проектируемой и работающей мельниц.

D и D1 – соответственно номинальные диаметры барабанов проектируемой к установке и работающей (эталонной) мельниц.

![]()

![]() т/м3ч.

т/м3ч.

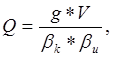

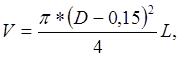

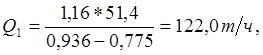

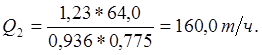

Производительность мельниц:

где Q – производительность мельницы по исходной руде, т /ч;

V – объем барабана мельницы, м3;

bк – содержание класса – 0,044 мм в конечном продукте, %; bк = 93,6 %

bи - содержание класса – 0,044 мм в исходном продукте, %; bи = 77,5 %.

где L – длина барабана, мм.

Число мельниц:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.