С целью проверки используемого оборудования в цехе производится детальный расчет конвейера, объединяющего подрешетные продукты грохотов, так как он наиболее сложный по конфигурации и на него приходится максимальная нагрузка; вместимости и размеры площади под склады; вместимости и параметры бункера и питателей.

![]()

Таблица 6.1

Спецификация оборудования

|

№№ позиции |

наименование |

Количество, ед. |

|

1 |

Железнодорожный думпкар |

10 |

|

2 |

Приемная воронка |

1 |

|

3 |

Дробилка крупного дробления ККД 1500/180 |

1 |

|

4 |

Разгрузочная воронка дробилки ККД 1500/180 |

1 |

|

5 |

Пластинчатый питатель 2-24-120 |

1 |

|

6 |

Ленточный конвейер подачи крупнодробленой руды на склад |

1 |

|

7 |

Технологический открытый склад крупнодробленой руды напольного типа |

1 |

|

8 |

Пластинчатый питатель |

3 |

|

9 |

Ленточный конвейер |

3 |

|

10 |

Дробилка среднего дробления КСД 3000Т |

3 |

|

11 |

Разгрузочная воронка дробилки КСД 3000Т |

3 |

|

12 |

Грохот самобалансный тяжелого типа ГСТ 72H |

3 |

|

13 |

Ленточный конвейер надрешетного продукта ср. дробл. |

1 |

|

14 |

Сборочный конвейер надрешетного продукта |

1 |

|

15 |

Ленточный конвейер с разгрузочной тележкой |

1 |

|

16 |

Бункер среднедробленой руды |

1 |

|

17 |

Ленточный конвейер |

6 |

|

18 |

Дробилка мелкого дробления КМД 3000Т |

6 |

|

19 |

Разгрузочная воронка дробилки КМД 3000Т |

6 |

|

20 |

Грохот самобаланоного тяжелого типа ГСТ 71М |

6 |

|

21 |

Ленточный конвейер подрешетного продукта |

1 |

|

22 |

Сборочный конвейер |

1 |

|

23 |

Ленточный конвейер с разгрузочной тележкой |

1 |

|

24 |

Бункер мелкодробленой руды |

1 |

|

25 |

Ленточный конвейер |

6 |

|

26 |

Ленточный конвейер питания мельницы I ст.изм. |

6 |

|

27 |

Стержневая мельница I стадии изм. |

6 |

Задачей расчета является определение основных расчетных параметров питателя (поз.5) – ширины пластинчатого полотна, прочности цепи, мощности двигателя, по которым выбирается типовой пластинчатый питатель.

Питатель должен обеспечить производительность Q=2801 т/ч, т. е. паспортную производительность дробилки ККД 1500/180. Максимальный кусок, подаваемый на пластинчатый питатель 300 мм, насыпная плотность материала 2,1 т/м3. В соответствии с характеристикой транспортируемого материала условно принимаем питатель второго типа с длиной полотна 12 м и шириной полотна 2,4 м.

Определяем ширину пластин из условий транспортирования максимального куска:

![]() (6.1)

(6.1)

где аmax – максимальный кусок руды, мм.

![]()

Принимаем ширину пластинчатого полотна питателя 2400 мм.

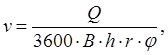

Определяем скорость движения питателя:

(6.2)

(6.2)

где В=2,4 – ширина питателя, м; h=1,08 – высота бортов, м; r=2,1 – насыпная плотность руды, т/м3; j=2,1 - коэффициент заполнения.

![]()

Выбираем

питатель типа 2 с шириной полотна 2,4 м и длиной 12 м. (2–24–120 ГОСТ 7424-61).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.