Рассчитанная водно-шламовая схема дает возможность составить баланс воды по обогатительной фабрике, определить расход воды для технологических целей.

Баланс воды приведен в таблице 1.9.

Таблица 1.9

Общий баланс воды по фабрике

|

Поступает воды в процесс |

М3/ч |

Выходит воды из процесса |

М3/ч |

|

С исходной рудой |

54,60 |

Хвосты ММС I |

2249,12 |

|

В измельчение, I стадия |

846,30 |

Хвосты ДШ I |

10765,23 |

|

В ММС, I стадия |

2375,10 |

Хвосты ММС II |

1372,27 |

|

В измельчение, II стадия |

8261,07 |

Хвосты ДШ II |

9550,10 |

|

В дешламацию, I стадия |

2502,17 |

Хвосты ММС III |

2138,17 |

|

В ММС, II стадия |

1024,88 |

Хвосты со сгущения |

922,95 |

|

В дешламацию, II стадия |

6183,38 |

Готовый концентрат |

710,67 |

|

В измельчение, III стадия |

38,71 |

||

|

В ММС, III стадия |

2598,31 |

||

|

В классификацию III |

895,16 |

||

|

В дешламацию, III стадия |

2928,83 |

||

|

Итого: |

27708,51 |

Итого: |

27708,51 |

Общий расход воды на фабрике составляет:

(27708,51 – 54,6)/2730 = 10,13 м3/т ч.

По опыту работы действующей фабрики применяем мельницы со стальными дробящими телами (а не мельницы самоизмельчения).

В первой стадии измельчения требуется получить продукт крупностью – 2 мм. Для этого наиболее подходят стержневые мельницы.

За эталонную принимаем мельницу МСЦ 3,6х5,5, работающую на действующей фабрике. Объем мельниц Vэт= 49 м3, удельная производительность по вновь образуемому классу –44 мкм qэт = 0,55 т/(м3 ·ч). Содержание расчетного класса – 44 мкм в исходном продукте bисх-44 = 3 %, в конечном –bк-44 = 13 %.

Для сравнения возьмем мельницы:

1) МСЦ 3,2х4,5; V=32,0 м3;

2) МСЦ 4,0х5,5; V=60,0 м3;

3) МСЦ 4,5х6,0; V=82 м3;

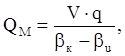

Удельная производительность проектируемой мельницы по вновь образуемому классу вычисляется по формуле:

![]() ,

(1.21)

,

(1.21)

где Кn – коэффициент, учитывающий различие в измельчаемости проектируемой к переработке и перерабатываемой руды, Кn = 1; КК – коэффициент, учитывающий различие в крупности исходного и конечного продуктов измельчения на действующей и на проектируемой мельнице.

КК = m/mэ , где m – относительная производительность проектируемой мельницы при запроектируемой крупности исходного и конечного продуктов; mэ – то же, для эталонной мельницы, работающей в промышленных условиях. Значения m принимаем по таблице 33 [1].

КК = 0,92/0,88 = 1,04

КТ – коэффициент, учитывающий различие в типе проектируемой и работающей мельницы, КТ = 1,0.

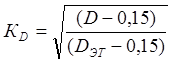

КD – коэффициент, учитывающий различие в диаметрах барабанов проектируемой и работающей мельниц.

, (1.22)

, (1.22)

где D и DЭТ – диаметр мельницы соответственно проектируемой и эталонной; t и tэ – толщина футеровки в проектируемой и эталонной мельницах.

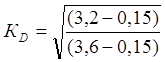

1)  = 0,94;

= 0,94;

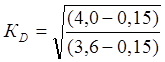

2)  =1,06;

=1,06;

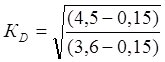

3)  = 1,12.

= 1,12.

Определяем удельную производительность выбранных мельниц, т/м3 * ч:

q1 = 0,55·1·1,04·0,94·1 = 0,54;

q2 = 0,55·1·1,04·1,06·1 = 0,60;

q3 = 0,55·1·1,04·1,12·1 =0,64.

Определяем производительность мельниц по руде (т/ч) по формуле:

(1.23)

(1.23)

где ![]() - соответственно содержание

расчетного класса в конечном продукте и исходной руде, доли единицы.

- соответственно содержание

расчетного класса в конечном продукте и исходной руде, доли единицы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.