;

;

Таблица 2.5

Окончательный выбор мельницы

|

№ п/п |

Тип мельницы |

V, м3 |

Q, т/ч |

n расч |

n |

Мощность, кВТ |

Коэф-т использования |

|

|

одной |

всех |

|||||||

|

1 |

МШЦ 3,6 ´ 5,5 |

51,4 |

122 |

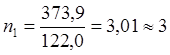

3,01 |

3 |

1250 |

3750 |

1,00 |

|

2 |

МШЦ 4,0 ´ 5,5 |

64 |

166 |

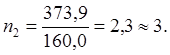

2,252 |

3 |

2000 |

6000 |

0,75 |

Сравнив характеристики, к установке принимаем 3 мельницы МШЦ 3,6 ´ 5,5.

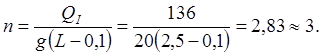

Производительность сепараторов для мокрой магнитной сепарации сильномагнитных руд, подсчитывается по нормам удельной нагрузки на 1 м ширины питания:

![]()

g – удельная производительность, т /(мч);

L – длина проектируемого барабана, м;

n – число сепараторов.

На первую стадию магнитной сепарации поступает 136 т /ч концентрата.

Проектируем установку сепараторов ПБМ-ПП-90 /250 (с удельной нагрузкой 20 т /(м ч)).

Устанавливаем 3 сепараторов ПБМ-ПП-90 /250.

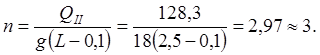

На вторую стадию магнитной сепарации поступает 128,3 т /ч концентрата.

Проектируем установку сепараторов ПБМ-ПП-90 /250 (с удельной нагрузкой 18 т /(м ч)).

Для расчета количества электромагнитных сепараторов (магнито-гравитационных флокуляторов) принимаем производительность аналогичных аппаратов применяемых на ОАО «ОЛКОН» Оленегорского ГОКа, которые прошли испытания на Лебединском ГОКе, а также на Ингулецком ГОКе Украины. Достигнутая производительность МГФ – 180 на аналогичных продуктах 40–50 т /ч.

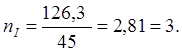

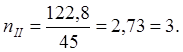

На первую стадию электромагнитной сепарации поступает 121,3 т /ч концентрата, на вторую – 126,3 т /ч.

(2.1)

(2.1)

где Qис – количество концентрата, поступающего на стадию, т /ч;

Qс – производительность электромагнитного сепаратора, т /ч.

Таблица 2.6

Окончательный выбор электромагнитных сепараторов

|

Стадия |

Тип сепаратора |

Производительность, т /ч |

n |

Коэффициент использования |

|

I |

МГФ - 180 |

45 |

3 |

0,94 |

|

I I |

МГФ - 180 |

45 |

3 |

0,91 |

Опробование – комплекс операций по отбору проб исходной руды и продуктов ее обогащения и подготовка их к анализу для оперативного управления процессом, составление технологического баланса и для расчета с потребителями. Важнейшей задачей в области опробования и контроля является повышение их точности, уровня надежности, их комплексная механизация. Разделка проб, проведение анализов осуществляется ОТК и химлабораторией. На фабрике отбор и подготовки наиболее ответственных товарных проб возложена на отдел технического контроля, работающий в непосредственном контакте с химлабораторией.

К задачам ОТК относятся:

- отбор проб, подготовка и сдача их на анализ в экспресс – лабораторию с целью обеспечения требуемого качества продукции;

- подготовка и сдача на анализ проб для получения отчетных и контрольных данных с целью выявления нарушений при ведении технологических процессов, определение точек потерь, составление баланса;

- обеспечение необходимой информацией о нарушениях режимов руководства предприятия.

Опробование на ОФ производится автоматически. Частота отбора проб и точки опробования приведены на рис. 3.1. и в таблице 3.1.

![]()

Параметры опробования

Таблица 3.1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.