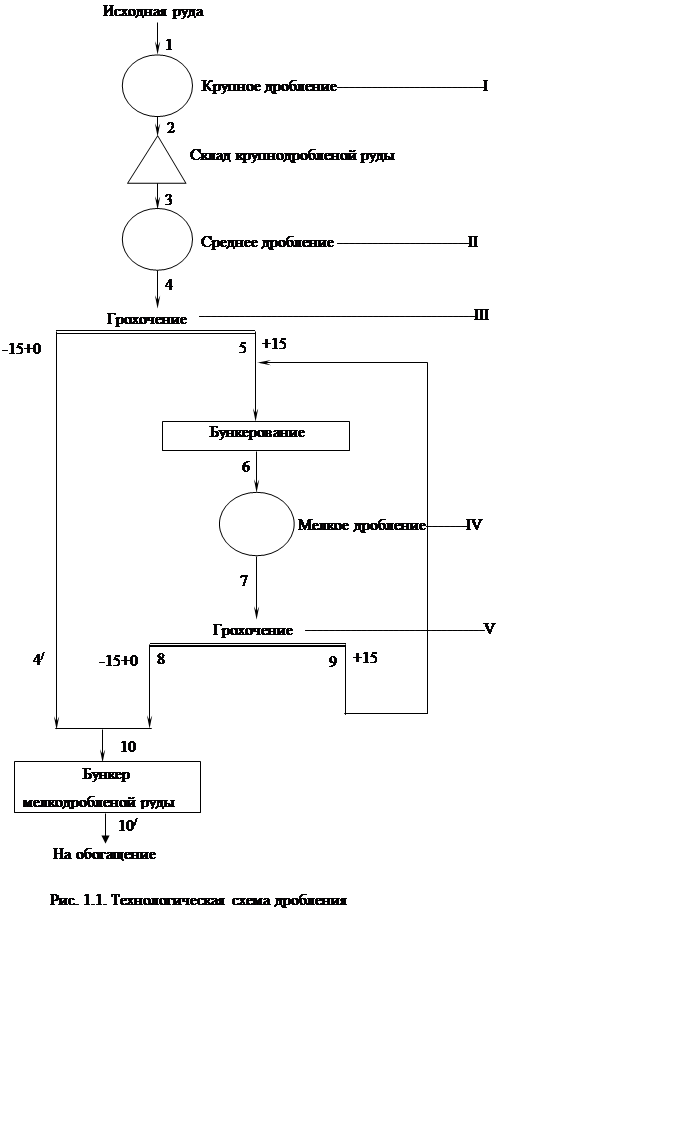

Производительность цеха крупного дробления определяется режимом работы рудника. Костомукшское месторождения разрабатывается открытым способом, подачу руды на проектируемую фабрику предусматривают круглогодичную, непрерывную (7 дней в неделю, 3 смены в сутки).

Часовая производительность цеха крупного дробления определяется по формуле:

,

(1.1)

,

(1.1)

где Кн = 1,0-1,1– коэффициент неравномерности, учитывающий неравномерность свойств сырья, которые влияют на производительность оборудования [1].

=2801 т/ч.

=2801 т/ч.

На обогатительной фабрике предусматриваем склад крупнодробленной руды, позволяющей для цеха среднего и мелкого дробления выбрать режим работы, не зависимо от графика подачи руды.

Объем склада крупного дробления рассчитываем с учетом трехсуточного запаса (по нормативам «Механобр».

Vcк = 2801*72 = 201672 т. или 96034 м3

|

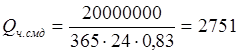

Часовая производительность цеха среднего и мелкого дробления:

,

(1.2)

,

(1.2)

где Кв =0,83– коэффициент использования оборудования [1].

т/ч.

т/ч.

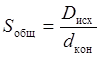

Определяем общую степень дробления:

, (1.3)

, (1.3)

где Dисх - максимальная крупность исходной руды, мм; dкон – максимальная крупность питания мельниц, мм.

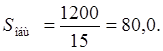

Определяем степени дробления по отдельным стадиям:

![]() (1.4)

(1.4)

где n – число стадий; Sср – средняя степень дробления.

![]()

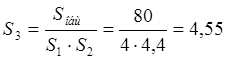

Принимаем S1 = 4,0; S2 = 4,4. Тогда:

.

.

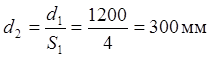

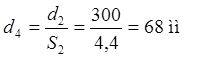

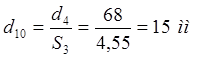

Рассчитываем номинальную крупность продуктов дробления, получаемых после каждой стадии дробления:

;

;

;

;

.

.

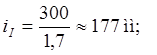

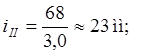

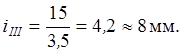

Определяем ширину разгрузочных щелей дробилок (im) в I, II, III-ей стадиях дробления:

,

(1.5)

,

(1.5)

где Z95m – максимальная относительная крупность дробленого продукта. Принимаем: Z1 = 1,7; Z2 = 3,0; Z3 = 3,5.

На крупном оборудовании для третьей стадии дробления обеспечить щель размером 4,2 мм нереально, поэтому выбираем ширину выходной щели дробилки iIII=8 мм.

Назначаем размеры приемных отверстий дробилок примерно на 10 – 20% более размера максимального куска, поступающего в дробилку:

![]()

![]()

![]()

На первой и второй стадии грохочения используем сита с квадратными отверстиями 20х20 мм. Эффективность грохотов принимаем равной 85%.

Определяем приближенные массы продуктов:

Q1=Q2=2801 т/ч;

Q3=Q4=2751 т/ч.

Определяем приближенное значение массы продукта, поступающего в операцию мелкого дробления. Находим ориентировочный выход продукта:

g6=150%;

Масса продукта Q6:

Q6=Q3·g6

Q6=2751·1,50 = 4126,5т/ч.

Требования к дробилкам сводим в таблицу 1.1. Объемную производительность дробилки находим, деля ее массовую производительность на насыпную плотность (rн = 2,1 т/м3).

Таблица 1.1

Основные требования к дробилкам

|

Стадия дробления |

Размер приемного отверстия, мм |

Ширина выходной щели, мм |

Требуемая производительность |

|

|

т/ч |

м3/ч |

|||

|

I |

1380 |

177 |

2801,0 |

1334,0 |

|

II |

345 |

23 |

2751,0 |

1310,0 |

|

III |

78 |

8 |

4126,5 |

1965,0 |

Данным требованиям удовлетворяют следующие дробилки – таблица 1.2.

Таблица 1.2

Технические характеристики выбранных дробилок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.