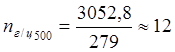

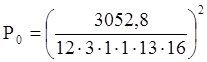

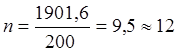

ГЦ – 500: ![]() ;

;

Выбираем 12 гидроциклонов ГЦ – 500 по два рабочих на мельницу и 12 резервных.

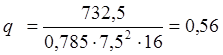

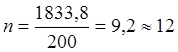

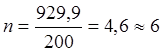

Удельная нагрузка по пескам:

т/(см3

ч)

т/(см3

ч)

Удельная

нагрузка по пескам находится в пределах нормы.  =0,17

Мпа.

=0,17

Мпа.

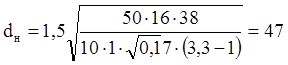

мкм.

мкм.

Для дешламации и сгущения слива гидроциклонов (тонкоизмельченных магнетитовых промпродуктов) перед магнитным обогащением применяются магнитные дешламаторы. Удельная производительность на 1 м площади по твердому, по данным ОАО «ОЛКОН», ОАО «Карельский окатыш», g = 3,2 т /м2 ч.

Для МД-9:

Площадь осаждения S = 62,6 м2, [3];

Производительность дешламатора:

![]() (1.32)

(1.32)

Для первой стадии дешламации устанавливаем:

дешламаторов

по два на секцию.

дешламаторов

по два на секцию.

II стадия дешламации:

дешламаторов

по два на секцию.

дешламаторов

по два на секцию.

III стадия дешламации:

По одному дешламатору на секцию.

Первая стадия мокрой магнитной сепарации позволяет выделить значительное количество объема пустой породы с низким содержанием Fe.

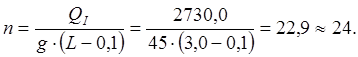

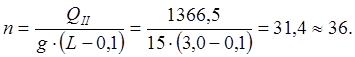

Основываясь на опыт работы действующей фабрики, проектируем установку на первую стадию сепаратора ПБМ-П-120 /300 (удельная производительность 45 т /(м ч)).

Производительность сепараторов для мокрой магнитной сепарации сильномагнитных руд, подсчитывается по нормам удельной нагрузки на 1 м ширины питания:

![]() (1.33)

(1.33)

где g – удельная производительность, т /(м·ч); L – длина проектируемого барабана, м; n – число сепараторов.

Устанавливаем 24 сепаратора ПБМ-П-120 /300, по 4 сепараторов на секцию.

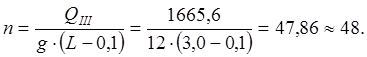

Вторая стадия магнитной сепарации. На действующей фабрике установлены сепараторы ПБМ-ПП-120 /300, с удельной производительностью g = 15 т /(м ч).

Устанавливаем 36 сепараторов ПБМ-ПП-120 /300, по 6 сепараторов на секцию.

Третья стадия магнитной сепарации. Проектируем установку сепараторов ПБМ-ПП-120 /300 (с удельной нагрузкой 12 т/(м·ч)).

Устанавливаем 48 сепараторов ПБМ-ПП-120 /300, по 8 сепараторов на секцию.

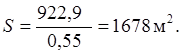

Основной задачей данной операции сгущения является выделение возможно более чистой жидкой фазы, то есть осветление. Для сгущения тонких продуктов при большой производительности ОФ наиболее часто применяются сгустители одноярусные (цилиндрические), дающие по сравнению с конусами более высокое содержание твердой фазы в сгущенном материале. Поэтому сгущение будем проводить в радиальном сгустителе.

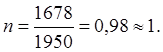

На сгущение поступает 922,9т/ч. Удельная производительность составляет 0,55 т/(м2 сут). Тогда необходимая площадь сгущения равна:

Для Ц-50

К установке принимаем один сгуститель Ц – 50 с центральным приводом с площадью сгущения S = 1950 м2.

Сгущенный продукт направляется на окомкование.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.