|

|

Рис. 10.7. Система разработки восходящими горизонтальными слоями с закладкой и применением СО. 1 – наклонная выработка для перемещения СО; 2 – сбойка; 3 – заезд к рудоспуску; 4 – рудоспуск; 5 – восстающие шпуры; 6 – бурильная установка; 7 – квершлаг; 8 – закладочный массив; 9 – ПДМ; 10 – отбитая руда. |

На руднике отрабатывают полиметаллические залежи с углом падения 70–800, мощностью от 4 до 21 м и длиною по простиранию до 360 м. Подготовка рудного тела осуществляется наклонной выработкой, пройденной в лежачем боку на расстоянии 15 м от контакта оруденения. На уровне каждого слоя пройдены орты. Отработка слоев ведется одним блоком на всю длину рудного тела. Все основные и вспомогательные процессы выполняются с использованием СО. Благодаря этому производительность забойного рабочего составляет 50–60 т/чел.-см.

На руднике «Кристинеберг» (Швеция) разрабатывается крутопадающая полиметаллическая залежь мощностью 5–6 и в раздувах до 12 м. Руды и вмещающие породы крепкие, средней устойчивости до неустойчивых в развитых системах тектонических нарушений. Месторождение отнесено к потенциально удароопасным.

Вскрытие его осуществлено вертикальными стволами и наклонным съездом до глубины 1000 м. Очистные работы достигли глубины 800 м. Этажи высотою 90 м разделяются транспортными полевыми штреками, по которым осуществляется доставка руды к главному стволу и вентиляция горных выработок. Подготовительно-нарезные работы включают проходку восстающих, рудоспусков и заездов на слои.

Выемка ведется проходческими забоями сечением 5×5 м с последующим расширением в местах раздувов (рис. 10.8). Для крепления пород висячего и лежачего боков устанавливают железобетонные анкеры глубиной до 2,2 м. Поддержание рудного массива осуществляется канатными анкерами глубиною до 15 м.

|

|

Рис. 10.8. Технологическая схема отработки залежи (вертикальный разрез). 1 – руда; 2 – проходческий забой; 3 – закладка; 4 – недозаклад; 5 – железобетонные анкеры; 6 – канатные анкеры. |

Все процессы очистной выемки выполняются высокомеханизированными комплексами: бурение шпуров глубиною до 4 м осуществляется каретками типа Boomer, доставка руды – ПДМ типа Toro-400, установка крепления – дистанционно-управляемыми анкеровщиками.

Закладка выработанного пространства осуществляется хвостами обогащения с добавками цемента до 50 кг/м3. Для вентиляции забоев между рудным массивом и закладкой оставляется зазор высотою 30–40 см.

Рассмотренный вариант характеризуется высокой производительностью труда забойного рабочего (60–80 т/смену), высокой концентраций горных работ, малым расходом подготовительно-нарезных выработок (1,5–2 м/1000 т), низким уровнем потерь (2–4%) и разубоживания руды (7–10%).

На ряде крутопадающих месторождений с большой протяженностью выемочных участков, особенно в первоначальный период освоения, самоходную горную технику поднимали в блок по специально оборудованному восстающему. Такой пример показан на рис. 10.9 из практики рудника «Томпсон» (Канада).

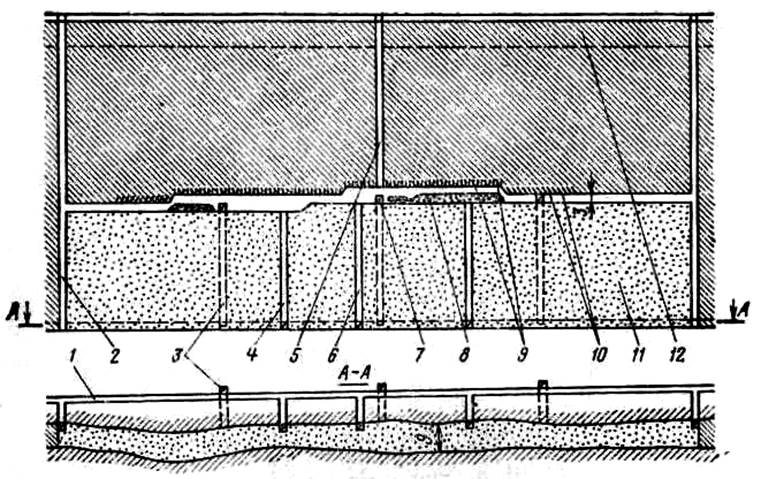

Рис. 10.9. Система разработки горизонтальными слоями с закладкой и применением

СО на руднике «Томпсон».

1 – полевой откаточный штрек; 2 – вентиляционно-ходовой восстающий; 3 – рудоспуск; 4 – ходок; 5 – закладочный восстающий; 6 – восстающий для доставки самоходных машин; 7 – сбойка; 8 – отбитая руда; 9 – анкеры; 10 – восстающие шпуры; 11 – закладочный массив; 12 – междуэтажный целик.

Рудная зона месторождения простирается на 5 км. Угол падения в среднем – 550. Мощность изменяется от первых метров до 46 м. Горные работы достигли глубины 1350 м.

Очистная выемка ведется слоями высотой 3 м по простиранию рудного тела мощностью до 9 м. При большой мощности отработка ведется вкрест простирания залежи. По мере выемки слоев в закладочном массиве формируются рудоспуски и восстающий для доставки СО в блок или спуска его при необходимости на откаточный штрек. Крепление рудоспусков, формируемых в закладке, осуществляется стальными сегментами диаметром 1,42 м, восстающего для доставки СО – срубами.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.