Вместе с тем, система подэтажного обрушения с торцовым выпуском руды не исключает и ряда существенных недостатков:

· очистные работы ведутся в тупиковых забоях, требуют местного проветривания, что ухудшает условия труда;

· низкие показатели извлечения полезного ископаемого из недр (потери – 10–15%, разубоживание – достигает 25%).

Рассмотренная вентиляция буро-доставочных ортов используется в практике рудников «Кируна» и др. В нашей стране предложены иные решения модернизации этой геотехнологии, позволяющие нейтрализовать отмеченные выше недостатки.

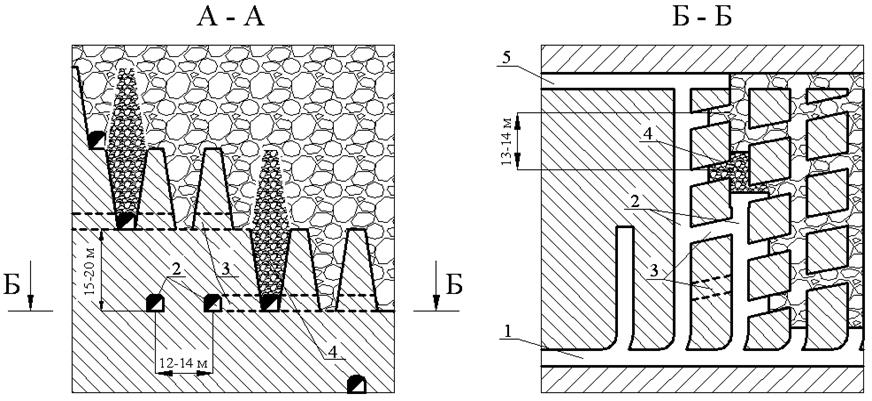

В ИГД СО РАН разработан вариант подэтажного обрушения с площадно-торцовым выпуском руды под обрушенными породами (рис 11.11). Отличительной особенностью его по сравнению с торцовым выпуском является дополнительная проходка между буро-доставочными ортами погрузочных заездов, которые используются для вентиляции забоя и выпуска обрушенной руды из торца заезда.

Подготовительно-нарезные работы при этой геотехнологии заключаются в проходке участкового уклона, транспортного и вентиляционного штреков, рудоспусков, буро-доставочных ортов и погрузочных заездов. В случае высокого горного давления или недостаточной устойчивости руд проходка погрузочных заездов ведется по мере выемки отбиваемых слоев. При этом в работе должно находиться не менее двух заездов, первый из которых используется для выпуска руды, второй – для проветривания.

Рис. 11.11. Технология подэтажного обрушения с площадно-торцовым выпуском руды.

1 – транспортный штрек; 2 – буро-доставочный орт; 3 – погрузочные заезды;

4 – слой отбитой руды; 5 – вентиляционный (отрезной) штрек.

Подготовка горизонта отбойки, выпуска и доставки руды по данной схеме позволяет обеспечить вентиляцию забоя за счет общешахтной депрессии. Свежий поток воздуха из доставочного штрека поступает в отрабатываемую панель и далее, через погрузочный заезд и погашенную вентиляционную отрезную выработку, выбрасывается в вентиляционный канал.

Очистная выемка включает следующие процессы: бурение вееров скважин, послойную отбойку руды, выпуск ее через торцы буро-доставочных ортов и заездов, доставку и разгрузку ее в рудоспуск. Одновременный выпуск руды по площади отбиваемого слоя (из погрузочного заезда) и из торца буро-доставочного орта под обрушенными породами способствует повышению качества и полноты извлечения запасов из недр.

Выполненный комплекс исследований на физических моделях и аналитические расчеты, показали, что площадно-торцовая технология выпуска относительно торцовой позволяет уменьшить потери на 15–20 и разубоживание на 30–35 относительных процентов (рис. 11.4).

Минимальные потери и разубоживание руды достигаются:

· равномерно-последовательным режимом выпуска дозами из погрузочного заезда и буро-доставочного орта в соотношении соответственно 2:1;

· толщина обрушаемого слоя руды должна быть равной половине высоты подэтажа (рис. 11.6);

· рациональное расстояние между буро-доставочными ортами при высоте подэтажа 15 и 20 м составляет соответственно 12 и 14 м и между погрузочными заездами соответственно 12,0–12,5 и 13,5–14,5 м.

Ниже в табл. 11.3 приведены сравнительные технико-экономические показатели системы с торцовым и площадно-торцовым выпуском руды. Расчеты выполнены на примере Шерегешевского железорудного месторождения при высоте подэтажа 20 м с применением однотипного самоходного оборудования.

Таблица 11.3

Сравнительные показатели систем подэтажного обрушения

|

Показатели |

Подэтажное обрушение |

|

|

с торцовым выпуском руды |

с площадно-торцовым выпуском руды |

|

|

Удельный расход подготовительно-нарезных выработок, м/1000т |

1,7–2,1 |

1,8–2,3 |

|

Потери, % |

12,5–13,1 |

7,8–8,1 |

|

Разубоживание, % |

25,3–27,1 |

21,4–22,2 |

|

Производительность по системе разработки, т/смену |

95–100 |

93–98 |

|

Себестоимость добычи, % |

100 |

104 |

|

Себестоимость концентрата, % |

100 |

95 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.