Благоприятным для повышения прочности искусственных целиков в рассматриваемой технологии будет погашение временных рудных целиков в две стадии. В первую – отрабатываются камеры трапециевидной формы (см. рис. 12.1). Налегающий массив продолжает поддерживаться рудными целиками. Затем обрушаются породы кровли, которые заполняют открытые камеры и образуют подпор искусственного массива. Длину камер принимают равной шагу обрушения кровли. Далее приступают к выемке основных запасов временных рудных целиков.

Комбинированная выемка рудных залежей не применялась ранее в практике рудников. Как один из возможных вариантов, она рекомендовалась в регламенте отработки вкрапленных руд Талнахско-Октябрьского месторождения.

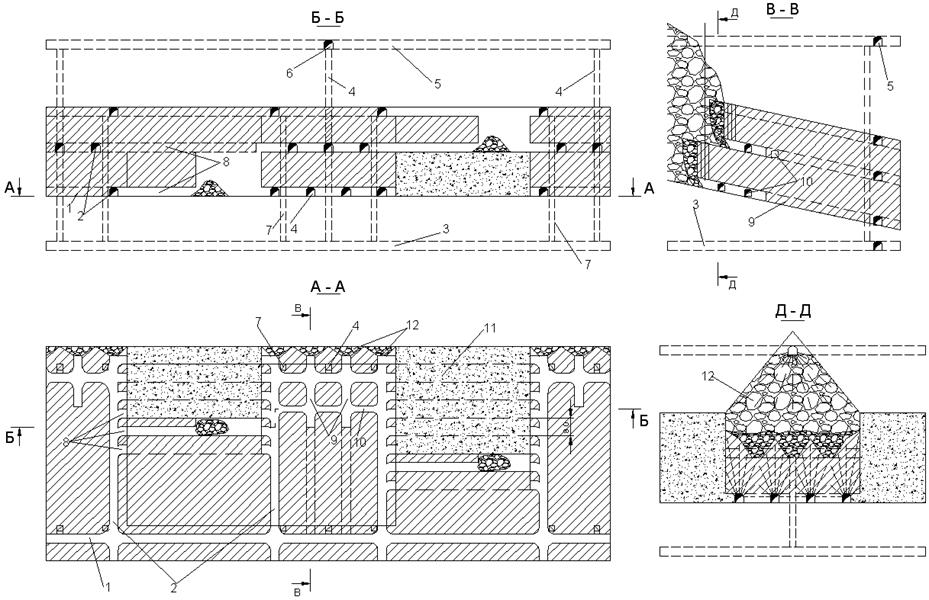

В частности, предложено провести промышленные испытания этой технологии для отработки участка вкрапленных руд (панели 6 и 7) на руднике «Октябрьский» (рис. 12.2). Часть запасов участка мощностью до 40 м и общей длиною около 250 м извлекается 3 полосами сплошной камерной выемкой с твердеющей закладкой, образуя искусственные массивы шириной 60 м каждый. Временные рудные целики между ними шириной 48–60 м погашаются системой подэтажного обрушения.

Подготовительные работы включают проходку панельного транспортного штрека 1, пройденного на границе отрабатываемого участка, слоевых ортов 2, разделяющих запасы участка для выемки с закладкой и с обрушением. Основной транспортный горизонт рудника 3, по которому поступает свежий воздух на участок, сбивается восстающими выработками 4 с вентиляционно-закладочным горизонтом 5. Для перепуска добытой руды с основного транспортного горизонта 3 используются рудоспуски 6.

В число нарезных выработок входят при выемке камерами разрезные штреки 8 и отрезные восстающие. Для отработки временного рудного целика – буро-доставочные орты 9 и вентиляционные сбойки 10.

Очистные работы в камерах длиной 60 м и шириной 8 м планировалось вести двумя подэтажами высотой 20 м с опережением нижнего относительно верхнего. После ухода фронта камерной выемки и возведения закладочного массива 11 на длину 25-30 м, начинается отработка рудного целика.

Рис. 12.2. Технологическая схема комбинированной системы разработки с закладкой и обрушением.

1 – транспортный штрек; 2 – слоевой орт; 3 – транспортный горизонт; 4 – вентиляционные восстающие; 5 – вентиляционно-закладочный горизонт; 6 - закладочный уклон; 7 – рудоспуски; 8 – разрезной штрек; 9 – буро-доставочный орт; 10 – вентиляционные сбойки; 11 – закладочный массив; 12 – обрушенные породы кровли.

Отбойка и выпуск руды первого подэтажа рудного целика ведется из буро-доставочных ортов слоями толщиной 2,5–3,0 м. Забою придается форма воронки. Оставленные между ортами целики поддерживают налегающие породы. После ухода забоя первого подэтажа на 10–15 м (этот размер уточняется наблюдениями) на аналогичный шаг производится обрушение кровли в форме устойчивого свода. Высота и объем обрушенных пород 12 определяются из условия заполнения ими выработанного пространства на всю его мощность.

Второй подэтаж в форме ромба отрабатывается полностью под обрушенными породами. Отбойка и выпуск руды также осуществляется слоями толщиной 2,5–3,0 м.

В табл. 12.1 приведены сравнительные расчетные показатели комбинированной системы разработки для условий Октябрьского месторождения при мощности рудного тела 40 м. Сравнительные варианты геотехнологий исполняются с применением самоходного оборудования.

Таблица 12.1

Сравнительные технико-экономические показатели системы разработки

|

Показатели |

Система разработки |

||

|

сплошная камерная с закладкой |

сплошная слоевая с нисходящим порядком выемки |

комбинированная |

|

|

Удельный расход подготовительно-нарезных выработок, м/1000 т м3/1000 т |

6,1 96,7 |

2,6 44,0 |

3,7 58,2 |

|

Потери руды, % |

6,3 |

2,7 |

7,8 |

|

Разубоживание руды, % |

8,4 |

5,4 |

14,0 |

|

Производительность рабочего по системе, т/чел. смен |

44,6 |

39,1 |

60,4 |

|

Себестоимость на 1 т балансовых запасов, % |

100,0 |

119,0 |

67,0 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.