1 – фланговый уклон; 2 – слоевые заезды; 3 – слой; 4 – панельный целик; 5 – рудоспуск; 6 – вентиляционно-закладочный горизонт; 7 – закладочная скважина; 8 – закладка; 9 – откаточный квершлаг; 10 – вентиляционный восстающий.

Подготовительно-нарезные работы заключаются в проходке фланговых уклонов, транспортных штреков, рудоспусков, вентиляционных восстающих, выработок вентиляционно-закладочного горизонта, разрезных и слоевых штреков.

Подготовка диагональными уклонами обычно осуществляется при мощности рудной залежи 20 и более метров и углом падения 15 и более градусов (рис. 10.5).

|

|

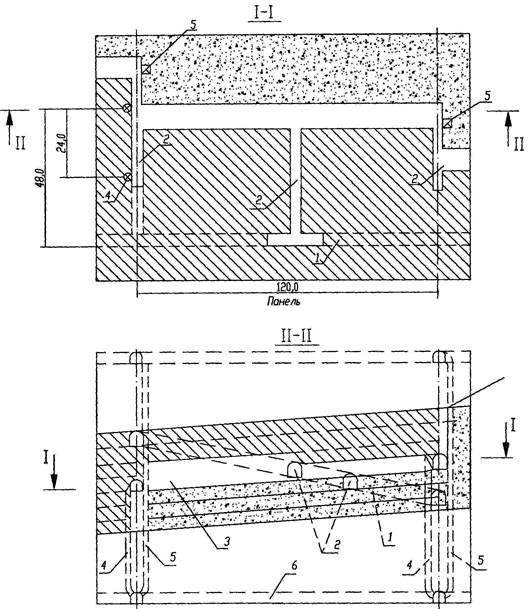

Рис. 10.5. Схема подготовки панелей фланговыми уклонами. 1 – фланговый уклон; 2 – слоевые орты; 3 – слои; 4 – рудоспуски; 5 – вентиляционные восстающие; 6 – откаточный горизонт. |

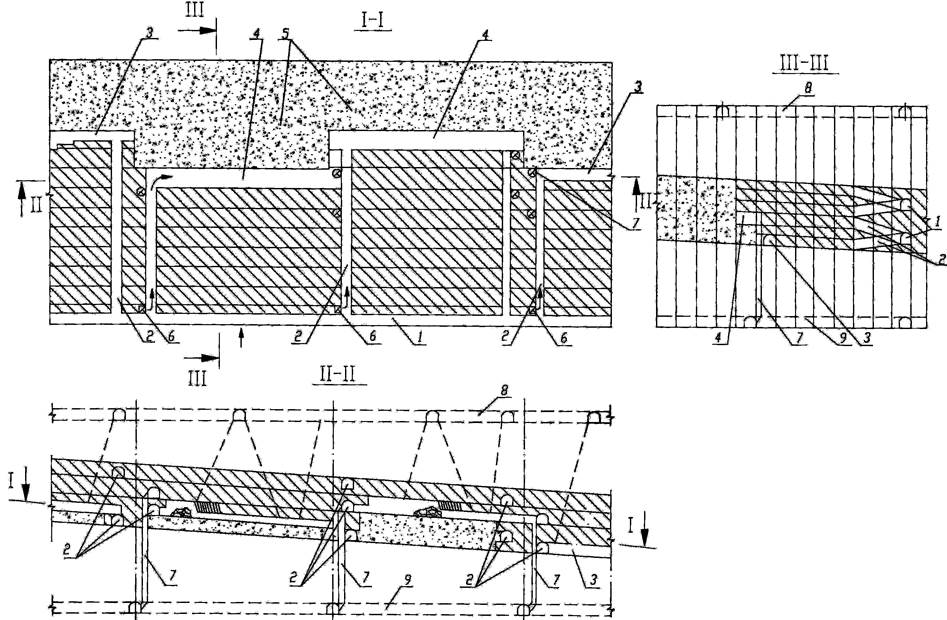

При пологом залегании пластообразной залежи подготовку осуществляют транспортными штреками (рис. 10.6). При этой схеме подготовки очистная выемка ленты слоями осуществляется в три стадии: отработка нижнего (подсечного), основных и подкровельного слоев. В нижнем слое проходится разрезной штрек с последующим расширением и поднятием кровли до проектных размеров. Ширину и высоту слоя принимают в зависимости от нарушенности руд и возможностей оборки заколов в кровле. В различных горно-геологических условиях ширина слоя составляет от 6 до 10 м, высота – от 5 до 10 м.

Отработка слоя производится последовательным или совмещенным выполнением следующих процессов: бурение, заряжание и взрывание шпуров (скважин), осмотр и оборка кровли и боковых стенок, погрузка и доставка руды в рудоспуск, подготовка слоя к закладке (зачистка почвы, возведение перемычек), закладка выработанного пространства.

Отбойка руды в слое производится шпурами диаметром 42–48 мм или скважинами диаметром 51–76 мм. Для бурения шпуров используют самоходные буровые установки (СБУ) типа Boomer 353H, скважин – Simba 254H фирмы Atlas Copco. Сменная производительность СБУ, соответственно, составляет 350–380 и 140–170 м.

Рис. 10.6. Схема подготовки транспортным штреком.

1 – транспортные штреки; 2 – слоевые заезды; 3 – разрезные штреки; 4 – слои; 5 – закладочный массив; 6 – вентиляционные восстающие; 7 - рудоспуски; 8 – выработки вентиляционно-закладочного горизонта; 9 – выработки откаточного горизонта.

Для доставки и механизированной зарядки гранулированных ВВ используется дизельная машина Charmec фирмы Normet (Финляндия) с подъемной телескопической стрелой, обеспечивающей подход к любой точке заряжаемого забоя. Отбитую рудную массу отгружают и доставляют к рудоспуску ковшовыми погрузочно-доставочными машинами (ПДМ) типа «Toro-1400» фирмы «Tamrok» (Финляндия). При грузоподъемности ковша ПДМ 14 т сменная производительность ее составляет при расстоянии доставки 100 м – 540–580 т и 200 м – 400–450 т.

По завершению погрузки руды и зачистки почвы слоя производятся закладочные работы. Закладочная твердеющая смесь подается в выработанное пространство с вентиляционно-закладочного горизонта по скважинам диаметром 165–300 мм. Нормативная ее прочность определяется из следующих условий:

· устойчивости вертикальных обнажений искусственного массива;

· возможности передвижения тяжелой самоходной техники спустя 2–3 дня после укладки твердеющей смеси.

В больших объемах слоевая отработка снизу вверх, особенно на зарубежных рудниках, применяется на крутопадающих месторождениях. В современных условиях при выемке рудных тел средней мощности и весьма мощных получил распространение вариант подготовки залежи наклонными съездами, благодаря чему обеспечивается большая мобильность самоходной техники. Характерный пример такой подготовки из практики работы рудника «Кобар» (Австралия) показан на рис. 10.7.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.