При длине блока 40–80 м, его разрезают в центральной части штреком на всю мощность залежи. Боковые стенки штрека оформляют под углом около 670. Кровлю его закрепляют анкерами под сетку. После укладки водоотводных трубопроводов в выработку подается закладочная смесь, которая набирает достаточную прочность в течение 6 недель.

Далее, с обоих флангов созданного искусственного массива отрабатываются наклонные заходки шириною 4–6 м с креплением кровли анкерами под сетку. Наклон рудной стенки формируется под тем же углом, что и боковая стенка штрека. После закладки и твердения смеси в заходках, подобным образом продолжается отработка блока до проектных контуров.

Очистная выемка заходок осуществляется с использованием современного оборудования. Бурение шпуров для отбойки руды и анкерования кровли длиной 1,8–3,6 м ведется самоходными буровыми каретками. На выгрузке и доставке руды к рудоспускам используются ПДМ с электрическим приводом.

Благодаря применению современной горной техники, эта геотехнология характеризуется высокими технико-экономическими показателями: производительность труда рабочего по системе разработки – 50–55 т/смену, уровень потерь – 2–3%, разубоживание составляет менее 10%.

10.8. Сплошная камерная система разработки с твердеющей закладкой

Область применения сплошной камерной выемки с закладкой – мощные и весьма мощные рудные тела любого падения при высоком исходном напряженном состоянии массива. Руды – средней устойчивости, вмещающие породы – от средней устойчивости до неустойчивых. Ценность полезного ископаемого – от средней до высокой.

Эта геотехнология известна из практики рудника «Маяк», разрабатывающего участок Талнахского месторождения (рис. 10.23). Пластообразная пологая залежь вкрапленных руд мощностью до 40 м залегает под сильно нарушенными покрывающими породами с интенсивным проявлением разрывной тектоники.

|

|

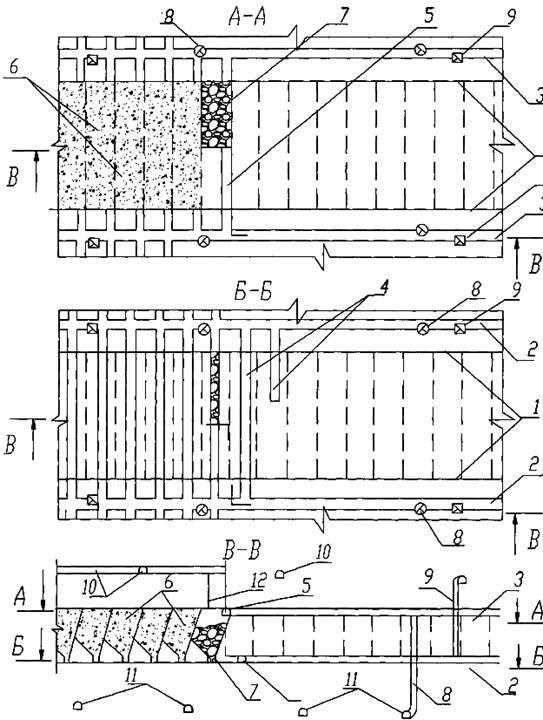

Рис. 10.23. Сплошная камерная система разработки. 1 – вентиляционный штрек; 2 – траншейно-буровой штрек; 3 – камеры; 4 – рудные откосы; 5 – взрывные скважины; 6 – твердеющая закладка. |

Рудное тело или его часть разделяется на панели, в которых определяются размеры панельных целиков и выделяются запасы для камерной выемки. Параметры камер устанавливаются в следующих размерах: ширина – 6–8 м, длина соответствует длине панели, высота равна мощности залежи. Если мощность превышает 20–25 м, камеры разделяются на подэтажи, отработка которых ведется сверху вниз. Ширину панельных целиков обычно принимают равной 2-х кратной ширине панели.

Подготовительно-нарезные работы в панели включают проходку (рис. 10.24): панельных доставочного и вентиляционного штреков, выработок вентиляционно-закладочного горизонта, вентиляционного восстающего и рудоспусков. В каждой камере нарезаются траншейно-буровые и вентиляционные штреки, проходится отрезной. В случаях, когда налегающий массив представлен весьма нарушенными породами, в кровле камер формируется защитная зона из бетона.

Рис. 10.24. Схема подготовки панели и нарезки камер.

1 – границы панельных целиков; 2 – панельный штрек; 3 – вентиляционный панельный штрек; 4 – траншейно-буровой штрек; 5 – вентиляционный штрек камеры; 6 – заложенные камеры; 7 – камера; 8 – рудоспуск; 9 – вентиляционно-ходовой восстающий; 10 – выработки закладочного горизонта; 11 – откаточные выработки; 12 – закладочная скважина.

Очистная выемка запасов камеры начинается с разделки отрезной щели. Наклонные или вертикальные камеры разбуриваются восходящими или нисходящими, иногда встречными веерами скважин. Отбойка ведется вертикальными слоями. Выпуск отбитой руды производят скреперными установками по траншейно-буровому штреку к рудоспуску, расположенному в панельном целике.

После отработки и зачистки почвы камеры от остатков руды, в нее по скважинам подается твердеющая смесь и по достижению нормативной прочности закладки, приступают к очистным работам в смежной камере.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.