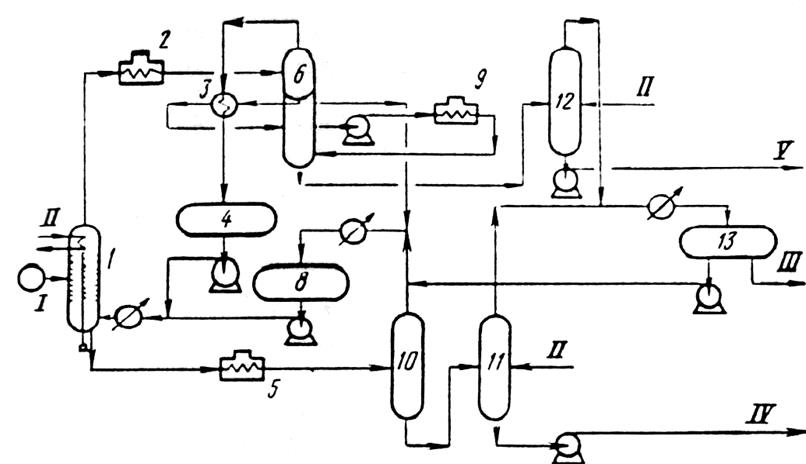

Раствор масла проходит через теплообменники 7 и 8, где он дополнительно нагревается. При этом достигается сверхкритическое состояние растворителя и масло выделяется в виде отдельной фазы. Растворитель с верха колонны 9 поступает в теплообменники 7 и 10, в которых он охлаждается раствором из колонн 2 и 5, а затем через теплообменник 11, где дополнительно охлаждается до докритической температуры и возвращается в процесс. Масляная фракция, выводимая с низа колонны 9, отпаривается от содержащегося в ней растворителя в колонне 12.

Следует отметить, что потерь растворителя в одном узле процесса не происходит. Небольшое его количество поглощается тяжелой фазой, образующейся в колоннах 2, 5 и 9, и удаляется вместе с ней с низа этих колонн. Регенерированный из этой тяжелой фазы растворитель возвращается в поток растворителя насосом 13. Насос 14 используется для обеспечения циркуляции растворителя и компенсации перепада давления.

Схему установки можно упростить при производстве двух продуктов вместо трех: одним потоком выводить смолы и асфальтены и при этом сохранить выпуск высококачественного масла или использовать часть смол для увеличения производства менее качественного масла.

Выходы. Гибкость процесса «ROSE» позволяет использовать самые разные растворители и рабочие условия в зависимости от качества получаемого сырья и требуемого количества продуктов, которые могут предназначаться для дальнейшей переработки или в качестве готовых компонентов.

Экономика процесса.

Таблица 2 – Удельные энергетические затраты установки деасфальтизации «Rose»

|

Затраты |

Величина |

|

Электроэнергия, кВт×ч. |

17,6 |

|

Водяной пар, кг. |

34,2 |

|

Топливо, МДж. |

530-725 |

Промышленные установки. Работает семь установок суммарной мощностью 5565 м3/сут. Приобретены лицензии на строительство нескольких установок суммарной мощностью 3975 м3/сут.

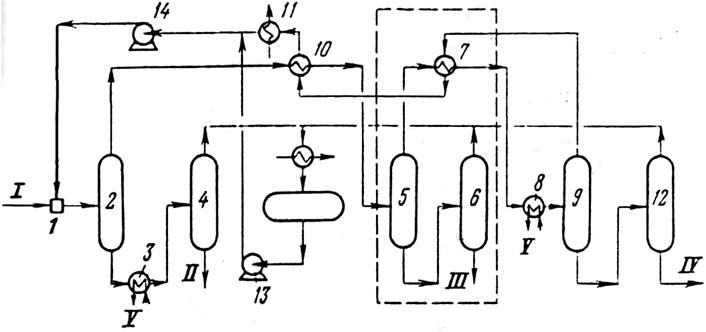

Рисунок 5.1– Установка деасфальтизации гудрона лёгкими углеводородными растворителями в сверхкритических условиях (процесс «ROSE»):

1 – смеситель; 2 – деасфальтизационная колонна; 3 – теплообменник для подогрева раствора асфальта; 4 – колонна отпарки растворителя из раствора асфальта; 5 – колонны отпарки растворителя из раствора деасфальтизата; 6 – колонна отпарки растворителя из смоляной фракции; 7, 8, 10, 11 – теплообменники; 12 – колонна отпарки растворителя из масляной фракции; 13, 14 – насосы.

I - остаточное сырье; II — асфальтены; III — смолы; IV — масло; V — теплоноситель.

Рисунок 5.2 - Традиционная схема установки деасфальтизации (процесс "Rose")

I- сырьё, II- пропан, III- деасфальтизат, IV- асфальт, V- горячий теплоноситель, VI- пар, VII- вода,

T–1 - экстрактор, С-1 – С-7 - сепараторы, E-1, E-3, E-7 – E-11 - теплообменники, ЕА-1, ЕА-2 - холодильники, V-1 - емкость, F-1 - печь, K-1 - компрессор.

Рисунок 6 – Технологическая схема регенерации растворителя при процессе “ROSE”

Рисунок 7 - Технологическая схема регенерации пропана в процессе деасфальтизации с трёхступенчатым испарением

Назначение процесса:

1. Производство масел. Получение высококачественных брайтстоков.

2. Получение сырья для гидрокрекинга и каталитического крекинга. Высокая парафинистость, низкое содержание металлов, низкое коксовое число деасфальтизатов делают их высококачественным сырьем для установок гидрокрекинга и каталитического крекинга.

3. Производство битума. Непосредственно на установках деасфальтизации можно получать как высококачественные стандартные битумы (асфальты), так и битумы с низкой пенетрацией и высоким содержанием асфальтенов для смешения с разжижителями.

![]()

Рисунок 8 –

Установка деасфальтизации гудрона лёгкими углеводородами

(Leda-Energy Deasphalting Process):

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.