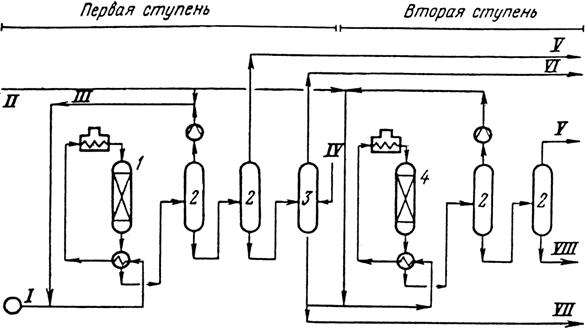

Описание процесса. Технологическая схема процесса основана на использовании двух каталитических реакторов. Смесь жидкого сырья и водорода после предварительно подогрева поступает в первый реактор, в который загружен сульфированный алюмоникельмолибденовый катализатор (первая ступень гидроочистки). Выходящая из этого реактора газо-продуктовая смесь направляется в блок разделения, в котором выделяются основной продукт, а также лёгкие углеводороды (отгон) и сероводород. Регулируя рабочие параметры стабилизационной колонны, можно получить основной, соответствующий спецификациям на технические белые масла, или продукт, который поступает во второй реактор (вторая ступень гидроочистки). В этом реакторе используется специальный очень активный катализатор гидрирования, обеспечивающий глубокую очистку масел от ароматических углеводородов. Описанная выше схема дает возможность независимо осуществлять первую и вторую ступени гидроочистки и получать раздельно технические и медицинские масла.

Рисунок 43 – Установка гидроочистки белых масел

1 — реактор первой ступени; 2 — сепараторы; 3 — стабилизационная колонна; 4 — реактор второй ступени. Линии: I — сырье; II — свежий водород; III — рециркулирующий водородсодержащий газ; IV - пар; V — отдув; VI — легкие углеводороды (отгон); VII — технические белые масла; VIII — медицинские или пищевые белые масла.

Выходы. В зависимости от природы сырья выход основного продукта на первой ступени гидроочистки составляет 85-97 %, на второй ступени около 100 %.

Экономика

процесса. Капиталовложения в

установку мощностью 30 тыс. т/год (за исключением затрат на приобретение

лицензии, проектные работы и первоначальную загрузку катализатора) составляют:

для первой ступени гидроочистки

20 млн. марок, для второй — 11 млн. марок (условия ФРГ, 1983г.).

Промышленные установки. Из пяти установок гидроочистки белых масел в странах Западной Европы три работают по процессу фирмы БАСФ.

Каталитическая гидродоочистка применяется для улучшения цвета и стабильности цвета масел, а также для снижения коксуемости их. Одновременно в результате доочистки повышается на 1-3 пункта индекс вязкости масла и уменьшаются кислотное число, стойкость водных эмульсий и содержание серы.

Установка пригодна и для осуществления процесса гидродоочистки твердых углеводородов (парафина-сырца, церезина-сырца) с целью улучшения их химической стабильности и цвета.

Секции установки: 1 — подготовительная, в которой сырье смешивается с водородсодержащим газом и нагревается до температуры процесса доочистки, 2 — гидроочистки и сепарации газов от жидкого продукта; 3 — отгона легких фракций из гидродоочищенного масла, 4 — абсорбционной очистки (СО- I) от сероводорода газа высокого давления, 5 — абсорбционной очистки (СО-II) от сероводорода газа низкого давления. Секция для получения инертного газа и его промывки, являющаяся общей на установке с несколькими параллельно действующими технологическими ветвями (нитками), предназначенными для раздельной доочистки разного сырья (например, остаточного масла, дистиллятного масла и твердых углеводородов), на схеме не показана.

В узле М к сырью, подаваемому насосом Н-1, присоединяются технический водород (свежий газ) и очищенный рециркулирующий газ, нагнетаемый компрессором Н-4. После нагрева в теплообменнике Т-1 и змеевиках печи П-1 смесь поступает в реактор Р-1 со стационарным слоем катализатора. Прореагировавшая смесь, пройдя аппараты Т-1 и Т-2, разделяется в сепараторе С-1 высокого давления на две части: газо-паровую, проходящую через холодильник Т-3, и жидкую, отводимую через редукционный клапан в сепаратор С-3 низкого давления.

Охлажденные газы отделяются в холодном сепараторе С-2 высокого давления от конденсата, образующегося в холодильнике Т-3, и затем очищаются от сероводорода в секции СО-1. Одна, часть этого газа является рециркулятом, а другая — отдувом, выводимым с установки через регулятор давления. Выделяющиеся из жидкости в сепараторе С-3 газы подвергаются очистке в секции СО-11.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.