Регенерация растворителя из экстрактного раствора осуществляется в три ступени. Экстрактный раствор с низа колонны К-1 насосом Н-4 направляется через теплообменник Т-5 в среднюю часть осушительной колонны К-5. С верха этой колонны уходят пары азеотропной смеси фенола и воды, которые поступают в абсорбер К-7 или через конденсатор-холодильник Т-8 в виде фенольной воды в емкость Е-3. Экстрактный раствор проходит через подогреватель Т-7, обогреваемый конденсирующимися парами фенола.

Обезвоженный экстрактный раствор с низа колонны К-5 забирается насосом Н-8 и через змеевики трубчатой печи П-2 подается в колонну К-4. Дополнительное количество тепла в колонну К-4 вносится раствором экстракта, циркулирующим через змеевики печи П-2. Пары фенола уходят с верха колонны К-4, конденсируются под давлением до 0,3 МПа в подогревателе Т-7, и теплообменнике Т-6, а конденсат после холодильника Т-2 собирается в приемнике безводного фенола Е-1. Окончательная отпарка фенола ведется в колонне К-6 острым водяным паром. С верха колонны К-6 отводятся пары смеси воды и фенола, а с низа — экстракт, который насосом Н-12 через холодильник (на схеме не показан) откачивается в парк. На верхние тарелки колонн К-2 и К-6 подается жидкий фенол, а в колонну К-5 — фенольная вода (орошение).

Назначение системы «водного контура» — производство перегретого водяного пара из конденсата водяных паров, выходящих из абсорбера.

Аппараты и оборудование системы «водного контура»: конденсатор-холодильник, приемник конденсата водяных паров, холодный насос, насос циркулирующей воды, парогенератор.

Водяные пары, выходящие с верха абсорбера К-7, конденсируются в конденсаторе-холодильнике T-II. Конденсат водяных паров собирается в приемнике Е-5, откуда насосом Н-13 подается в барабан парогенератора Е-6; в случае необходимости к конденсату водяных паров добавляется очищенная вода. Давление в барабане парогенератора составляет 0,3—0,5 МПа. Горячий конденсат из барабана парогенератора насосом Н-14 направляется в парообразователь а огневого нагревателя П-3; паро-жидкостная смесь возвращается в барабан. Насыщенный водяной пар из барабана Е-6 проходит через пароперегреватель б нагревателя П-3 и дальше направляется в отпарные колонны К-3 и К-6. Выходящие с верха колонны К-3 и К-6 пары смеси фенола и воды конденсируются в конденсаторе-холодильнике Т-9; конденсат собирается в приемнике Е-4, из которого насосом Н-11 подкачивается к экстрактному раствору, поступающему на сушку в колонну К-5. Часть паров азеотропной смеси, уходящих с верха колонны К-5, направляется в абсорбер К-7, а часть конденсируется в конденсаторе-холодильнике Т-8 и виде фенольной воды поступает в приемник Е-3. Из приемника Е-3 фенольная вода насосом Н-10 подается в низ экстракционной колонны K-1.

Расходные показатели процесса фенольной очистки на 1т сырья:

Топливо 40-70 кг;

Пар 0,21-0,83 ГДж;

Электроэнергия 5-15 кВт·ч;

Вода 10-15 м3;

Потери растворителя 0,3-1,2 кг на 1т. сырья.

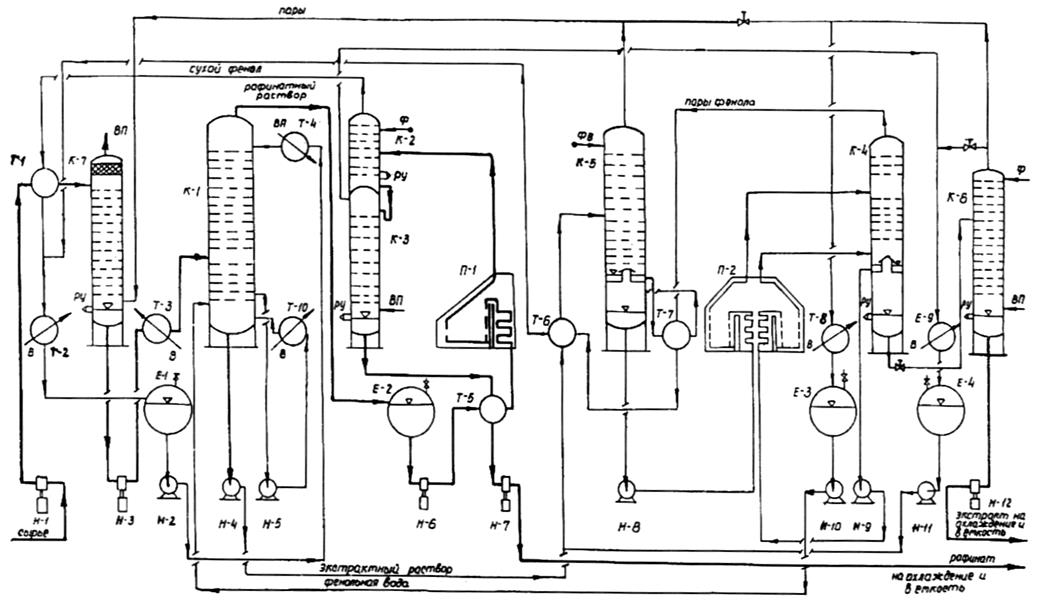

Рисунок 15 – Установка очистки масляного сырья фенолом

К-1 – экстракционная колонна; К-2 – испарительная колонна для рафинатного раствора; К-3 – колонна отпарки растворителя из рафинатного раствора; К-4 – испарительная колонна для экстрактного раствора; К-5 – осушительная колонна; К-6 – колонна отпарки растворителя из экстрактного раствора; П-1, П-2 – трубчатые печи; Т-1 – сырьевой теплообменник; Т-2, Т-3, Т-10 – холодильники; Т-4 – паровой подогреватель фенола; Т-5, Т-6 – теплообменники; Т-8, Е-9 – конденсаторы-холодильники; Т-7 – обогреватель, обслуживающий колонну К-5; Е-1 – емкость для фенола; Е-2 – емкость для рафинатного раствора; Е-3, Е-4 – емкости для фенольной воды; Н-1, Н-2, Н-3, Н-4, Н-5, Н-6, Н-7, Н-8, Н-9, Н-10, Н-11, Н-12 – насосы; К-7 – абсорбер.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.