Описание процесса. Исходное сырье с высокой температурой застывания вместе с рециркулирующим водородсодержащим газом и свежим водородом нагревают до температуры реакции в подогревателе и подают в реактор со стационарным слоем катализатора, который обеспечивает селективный крекинг парафиновых углеводородов нормального и слегка разветвленного строения в бензины и легкие продукты. Из реактора продукты проходят в высокотемпературный испаритель, где от депарафинированного газойля отделяются бензин и легкие продукты. Пары, выходящие сверху испарителя, охлаждаются и после отделения бензина, газ, обогащенный водородом, подается на рециркуляцию для поддержания активности катализатора. В течение всего цикла расход водорода незначительный. Целевой продукт подвергается отпарке паром для обеспечения необходимой температуры вспышки,а нестабильный бензин выводится через колонны.

Рабочие условия.

Температура – 260-427°С.

Давление (избыточное) – 2,76 -5,52 МПа.

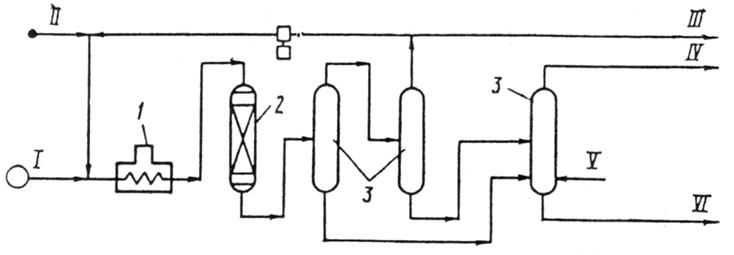

Рисунок 41 – Процесс каталитической депарафинизации:

1 — подогреватель; 2 — реактор; 3 — сепараторы. Линии: I — дистиллят с высокой температурой застывания; II - водород; III— отходящий газ; /V — нестабильный бензин; V— пар; VI — депарафинированный дистиллят.

Выходы.

Таблица 24 – Выходы продуктов при депарафинизации тяжелого атмосферного газойля (температура застывания депарафинированного газойля -17,8°С)

|

Лёгкая аравийская нефть |

Ливийская |

|

|

Температура застывания сырья, °С |

+18,3 |

+32,2 |

|

Выход продуктов, % на сырье: |

||

|

С2 и легче* |

0,1 |

0,1 |

|

С3 |

2,2 |

3,8 |

|

С4 |

4,9 |

8,3 |

|

Бензин (С5—166°С) |

12,3 |

29,2 |

|

Депарафинированный газойль |

84,1 |

64,6 |

|

* В % масс. |

Октановое число бензина по исследовательскому методу без ТЭС 88-92.

Экономика процесса.

Таблица 25 – Удельные энергозатраты установки каталитической депарафинизации

|

Удельные энергозатраты на м3 сырья: |

|

|

топливо, МДж |

354,2 |

|

электроэнергия, кВт·ч |

12,6 |

|

пар (1,03 МПа), кг |

24,1 |

Промышленные установки. В настоящее время действует пять установок; две установки строятся и еще несколько находится на стадии проектирования.

Сырье. Неочищенные масляные дистилляты, деасфальтизаты или их смеси.

Продукты.Широкий ассортимент базовых компонентовузко- или всесезонных масел при любых требуемых соотношениях выхода и вязкости наряду с ценными побочными продуктами — бензином, широкой фракцией, керосином, печным топливом и твердыми парафинами; масла специального назначения.

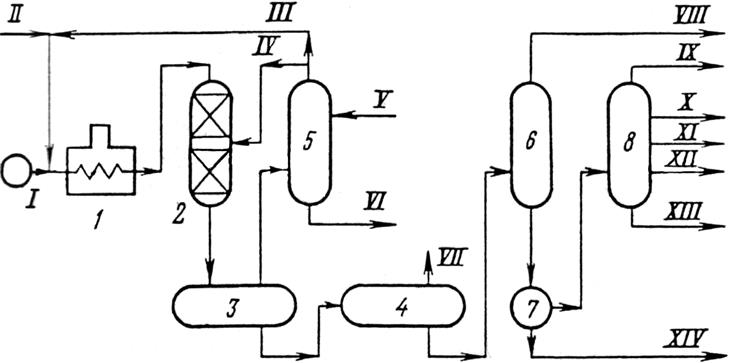

Описание процесса. Масляное сырье вместе с добавочным и циркулирующим водородом подается в реактор, в котором протекают реакции, повышающие индекс вязкости, удаляющие серу и азот, снижающие коксуемость и содержание металлов. После выделения в газо-жидкостном сепараторе высокого давления циркулирующего газа с большим содержанием водорода жидкий продукт реакции поступает в отпарную колонну для удаления легких компонентов. Остаток (суммарную масляную фракцию) направляют на депарафинизацию. Депарафинированное масло перегоняют под вакуумом для разделения на масляные дистилляты требуемой вязкости.

По другому варианту остаток перегонки (суммарное масляное сырье) перед депарафинизацией разделяют на требуемые фракции в вакуумной колонне. Процесс отличается высокой гибкостью. Из большинства видов сырья можно получать базовые масла с индексом вязкости 100-125, а из отборного сырья — до 130-135. Получаемые масла с добавкой небольшого количества присадки, повышающей индекс вязкости, можно использовать для производства всесезонных базовых масел. Рассмотренный процесс даёт значительно более высокие выходы масляного сырья в сочетании с ценными побочными продуктами, чем обычные процессы очистки масел, например, селективная очистка, депарафинизация и контактная очистка.

Рисунок 42 – Установка гидроочистки смазочных масел

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.