регенератор Р-1 600

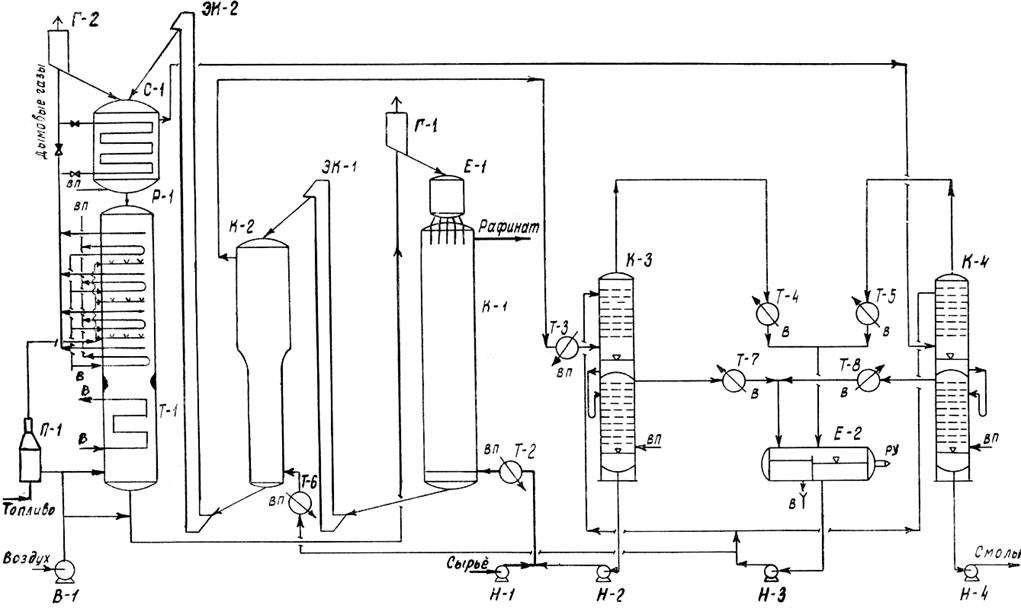

Рисунок 47 – Адсорбционная установка для непрерывной очистки масел:

К-1 — перколятор; К-2 — промывная колонна; К-3, К-4 — колонны отгона растворителя; С-1 — сушильный аппарат; Р-1 — регенератор; Т-1 — холодильник адсорбента; Е-1 — бункер адсорбента; Е-2 — приемник растворителя; Т-2, Т-3, Т-6 — пароподогреватели; Т-4, Т-5, Т-7, Т-8 — холодильники-конденсаторы; В-7 — воздуходувка; Н-1—Н-4 — насосы, ЭК-1—ЭК-2 — ковшевые элеваторы; Г-1, Г-2 — сепараторы; П-1 — воздухоподогреватель.

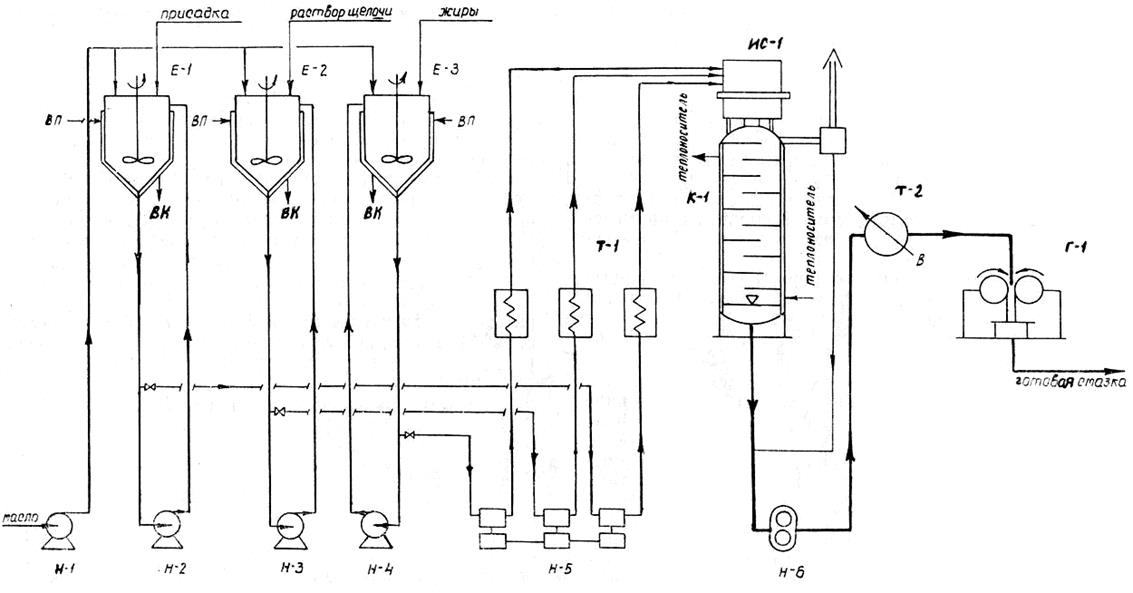

Настоящая установка предназначена для производства мыльных смазок непрерывным способом. Технологическая схема и оборудование позволяют получать три основных вида смазок — гидратированные кальциевые смазки (солидолы), натриевые смазки (консталины), литиевые смазки. Принципиальным отличием данной схемы является то, что она предусматривает приготовление мыла непосредственно в процессе производства смазки, причем при непрерывном испарении излишков влаги.

Основные секции установки: 1 — секция приготовления дисперсий компонентов смазки в масле; 2 — секция приготовления смазки; 3 — секция охлаждения и стандартных отделочных операций.

Масло (минеральное, синтетическое или растительное), насосом Н-1 тремя потоками подается на смешение с исходными компонентами смазки. В емкости Е-1 готовится дисперсия присадок (антиокислительные, антиизносные, ингибиторы коррозии и др.) в масле. В емкости Е-2 готовится смесь концентрированного раствора щелочи (LiOH, NaOH, Са(ОН)2 с маслом и в емкости Е-3—смесь жировой омыляемой основы с тем же маслом. Подготовленные путем механического перемешивания и циркуляцией однородные смеси дозировочным насосом Н-5 тремя раздельными потоками подаются через нагревательные устройства Т-1 (теплообменники, электротермоблоки и т. п.) в инжектор—смеситель ИС-1. Необходимая температура на выходе из Т-1 поддерживается при помощи регуляторов. В инжекторе-смесителе ИС-1, расположенном на верху колонны омыления К-1, осуществляется непрерывное смешение компонентов смазки. Смесь вступает в колонну К-1, где осуществляется омыление жиров и испаряется до необходимых норм влаги. Колонна К-1 снабжена обогреваемыми сегментными тарелками; предусмотрен также наружный обогрев колонны теплоносителем. Расплав смазки с низа колонны, где поддерживается соответствующий уровень шестеренчатым насосом Н-6 прокачивается через скребковый холодильник-кристаллизатор (ротатор) Т-2 и затем поступает на механическую обработку в гомогенизатор, на деаэрацию и на расфасовку.

Контроль качества исходных компонентов смазки осуществляем периодически, готовой продукции — непрерывно в потоке.

Температура нагрева масляных дисперсий сырья в нагревательных устройствах — основной параметр процесса. В зависимости от типа изготовляемой смазки подогрев осуществляется до следующих температур (°С): для кальциевых смазок — 130-140, для литиевых смазок — 200-210, для натриевых смазок — 170-180. Контроль температурного режима установки, регламентированная подача компонентов смазки в инжектор — смеситель и регулирование других параметров процесса автоматизированы.

Рисунок 48 – Установка непрерывного производства кальциевых, натриевых и литиевых смазок:

Н-1 — сырьевой насос; Н-2—Н-4 — циркуляционные насосы; Н-5 — дозировочный насос; Н-6 — шестеренчатый насос; Е-1 — емкость для присадок; Е-2 — емкость для раствора щелочи; Е-3 — емкость для омыляемых жиров; Т-1 — нагревательные термоблоки; ИС-1 — инжектор-смеситель; К- 1 — колонна омыления; Т-2 — холодильник-кристаллизатор, Г-1 — гомогенизатор.

1. Альбом технологических схем процессов переработки нефти и газа. Под ред. Бондаренко Б.И. М.: Химия 1983. – 128с.

2. Черножуков Н.И. Технология переработки нефти и газа. Ч. 3. Очистка нефтепродуктов и производство специальных продуктов. М.: Химия, 1967. – 364с.

3. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической промышленности. М.:Госхимиздат, 1962. – 846с.

4. Нефть и газ за рубежом, 1980 №9, с.57-143; 1982 №9, с.69-150; 1984 №9, с.68-96; 1986 №9, с.85-110; 1990 №9, с.90-114; 1993 №6, с.86-100

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.