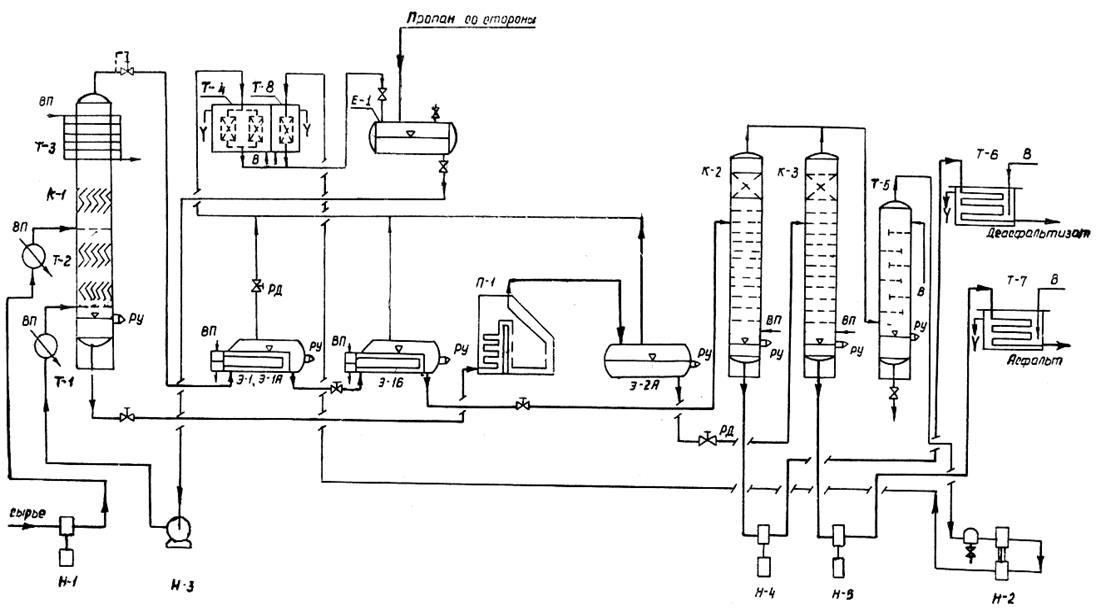

Главные блоки установки: блок деасфальтизации, блокрегенерации пропана высокого давления, блок регенерации пропана низкого давления.

Сырье насосом Н-1 прокачиваетсячерез паровой подогреватель Т-2, где нагревается до температуры 120-130°С и поступает в верхнюю часть колонны К-1. Пропан забирается насосом Н-3 из приемника Е-1, направляется в паровой подогреватель Т-1 и вводится в нижнюю часть колонны К-1. В колонне осуществляется противоток, который способствует более полному извлечению пропаном масляных компонентов сырья. Раствор деасфальтизата подогревается в верхней части колонны К-1, где расположен внутренний паровой подогреватель Т-3. В этой части колонны из раствора деасфальтизата выделяются низкомолекулярные смолы, которые осаждаются совместно с механически увлеченными частицами асфальта.

Раствор деасфальтизата последовательно проходит

испарители Э-1, Э-1А и

Э-1Б, где из раствора испаряется основная масса пропана. Пары пропана

под давлением (1,6-1,8 МПа) конденсируются в конденсаторе Т-4 и

поступают в приемник Е-1 жидкого пропана. Деасфальтизат с оставшимся

количеством пропана поступает в отпарную колонну К-2, в нижнюю часть

которой подается водяной пар. С низа колонны К-2 деасфальтизат

откачивается насосом Н-4 через холодильник Т-6 в резервуар.

С верха колонны К-2 смесь паров воды и пропана поступает в низ конденсатора смешения Т-5, в верхнюю часть которого подается холодная вода. Пары воды конденсируются и удаляются в промышленную канализацию. Пары пропана, уходящие из конденсатора смешения Т-5 сжимаются компрессором Н-2 и направляются в конденсатор Т-8, конденсат пропана собирается в приемнике Е-1.

Раствор асфальта с низа колонны К-1 поступает в змеевик печи П-1, а затем в испаритель Э-2А, где отделяются пары пропана, которые присоединяются к парам пропана, уходящим из испарителей Э-1, Э-1А и Э-1Б. Остатки пропана удаляются из асфальта в отпарной колонне К-3, в низ которой вводится водяной пар. Битум с низа колонны К-3 насосом Н-5 откачивается через холодильник Т-7 на битумную установку.

Смесь паров пропана и воды с верха колонны К-3, присоединяется к парам, выходящим из колонны К-2, которые поступают в низ конденсатора смешения Т-5.

Рабочие условия: температура верха колонны К-1 — 68-81°С, температура низа колонны 56-61°С, давление 3,7-3,9 МПа; температура в испарителях высокого давления 70-175°С, давление 2,5—1,8 МПа; температура на выходе смеси из змеевика трубчатой печи около 240°С, давление — около 1,8 МПа.

Расходные показатели на 1т сырья: топливо 15-25кг, пар 1,7-3,4 ГДж, электроэнергия 5-20 кВт·ч, вода 10-25 м3, пропан 3-6 кг, щёлочь 0,03-0,05 кг.

Рисунок 3 – Установка одноступенчатой деасфальтизации гудрона пропаном

К-1 – деасфальтизационная колонна; Э-1, Э-1А, Э-1Б – испарители пропана из раствора деасфальтизата; Э-2А – испаритель пропана из раствора асфальта; П-1 – печь для нагрева раствора асфальта; К-2, К-3 – отпарные колонны; Е-1 – приемник жидкого пропана; Н-1 – сырьевой насос; Н-2 – пропановый компрессор; Н-3 – пропановый насос; Н-4 – насос для откачки деасфальтизата; Н-5 – насос для откачки асфальта; Т-1 – паровой подогреватель пропана; Т-2 – паровой подогреватель сырья; Т-3 – внутренний паровой подогреватель; Т-4, Т-8 – конденсаторы пропана; Т-5 – конденсатор смешения; Т-6, Т-7 – холодильники.

Назначение установки — извлечение масляных компонентов из гудрона или концентрата при помощи жидкого пропана. Сырьем для первой ступени деасфальтизации является гудрон или концентрат. В первой ступени поддерживается режим одноступенчатой деасфальтизации, поэтому деасфальтизат I ступени по своим свойствам не отличается от деасфальтизата, полученного по одноступенчатой схеме. Сырье II ступени — раствор асфальта I ступени деасфальтизации, из которого при соответствующем режиме извлекаются дополнительно масляные компоненты — деасфальтизат II ступени. Целевые продукты — деасфальтизаты I и II ступеней, побочный продукт — асфальт (битум деасфальтизации). Выход деасфальтизата I ступени составляет 28-60%, выход деасфальтизата II ступени – 13-15% масс.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.