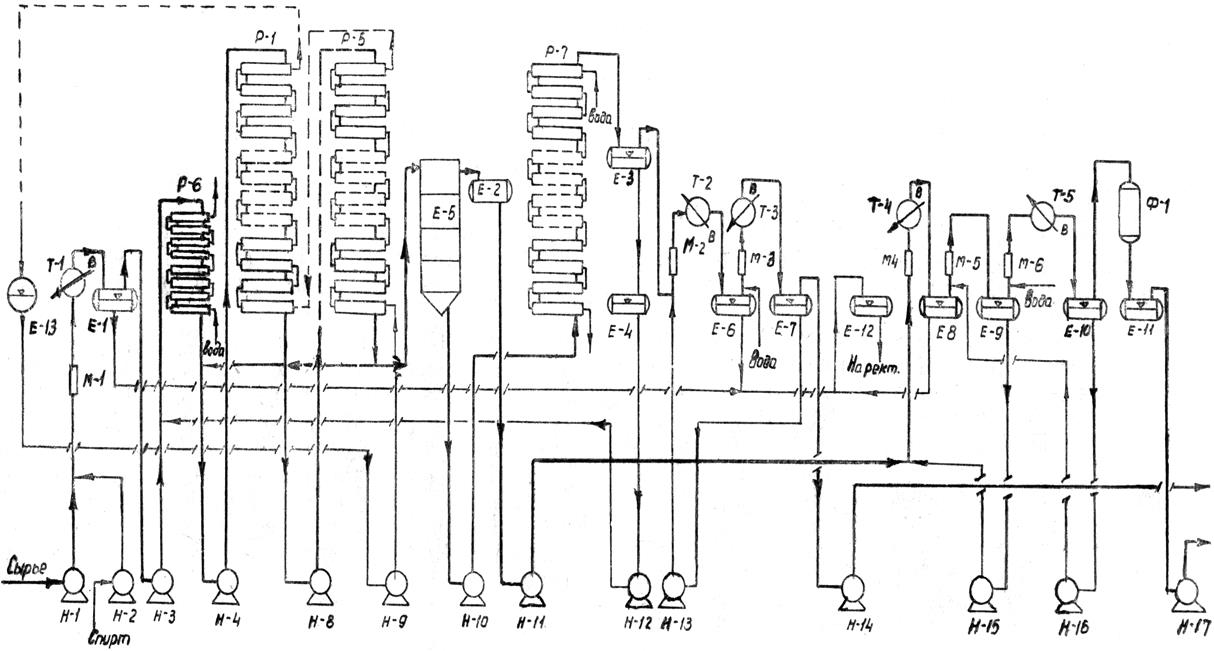

Депарафинированный продукт с растворенным спиртом перетекает из отстойника Е-5 в емкость Е-2, откуда насосом Н-11 он подается в диафрагмовый смеситель М-4 для отмывки спиртовым раствором, подкачиваемым насосом Н-15 из отстойника Е-9 II ступени. Пройдя подогреватель Т-4, смесь разделяется в отстойнике Е-8 I ступени. С низа Е-8 раствор промывки отводится в емкость Е-12. Во II ступени в смесителе М-5 депарафинированный продукт отмывается от спирта раствором промывки, подаваемым насосом Н-16 из отстойника Е-10 III ступени. Смесь разделяется в отстойнике Е-9. Далее депарафинированный продукт с подаваемой извне водой, пройдя смеситель М-6, холодильник Т-5, разделяется в отстойнике Е-10 III ступени. После каплеукрупнителя Ф-1 и доотстойника Е-31 продукт насосом Н-17 откачивается с установки.

Основные условия процесса: весовое отношение раствора карбамида к сырью 3,5-3,8:1, температура комплексообразования 40—250С, продолжительность контакта в каждом трубчатом реакторе около 30 мин, температура разрушения комплекса 60—65°С; выход депарафинированного продукта 84—86% вес на сырье. Проект выполнен институтом Гипронефтезаводы.

Рисунок 38 – Установка карбамидной депарафинизации

Р-1 — Р-5—реакторы типа «труба в трубе»; Р-6 — холодильник реакционной смеси; Р-7 — подогреватель для разложения комплекса; Е-5 — 4-х-секционный вертикальный отстойник; М-1– М-6 — диафрагмовые смесители; Е-1, Е-3, Е-6 – Е-10 — горизонтальные отстойники; Е-2 — емкость; Е-4 — емкость для циркулирующего раствора карбамида; Е-13 — емкость для воды; Е-12 — емкость слабого спиртового раствора; Е-11 — доотстойник; Т-1 — теплообменник; Т-2, Т-5 — холодильники; Т-3, Т-4 — подогреватели; Н-1 – Н-17 — насосы; Ф-1 — каплеукрупнитель.

Назначение процесса. Выделение парафинов и производство низкозастывающих средних дистиллятов и трансформаторных масел.

Сырье. Нефтяные дистилляты — газойль, вакуумные дистилляты, содержащие преимущественно изомеры С15 – С40. Предварительное обессеривание этих видов сырья не обязательно.

Продукты. Н-парафиновые углеводороды C15—С40 высокой чистоты, а также низкозастывающие средние дистилляты (температура застывания до минус 60 °С).

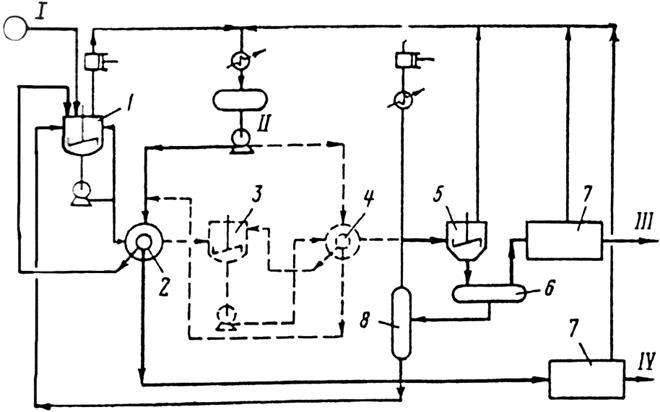

Описание процесса. Парафинистые дистилляты, разбавитель (хлористый метилен) и водный раствор мочевины, насыщенный при 70°С, энергично перемешиваются в реакционном аппарате. Соотношение количества сырья, растворителя и раствора мочевины зависит от содержания н-парафиновых углеводородов в разделяемом дистилляте и от требуемой температуры застывания продукта.

Образовавшиеся аддукты мочевины с н-парафинами направляют на фильтр, где их отделяют от жидких компонентов и промывают растворителем. Растворитель отделяют от фильтрата перегонкой, выделяемый из фильтрата продукт отличается низкой температурой застывания.

Если основным назначением процесса является получение н-парафиновых углеводородов высокой чистоты, то аддукт, получаемый на первой ступени фильтрации, снова размешивают в смесителе и пульпу направляют на вторую ступень фильтрации, где из аддукта удаляется адсорбированное на нем масло.

Кристаллы аддукта, отделяемые на фильтре, разлагаются при нагревании с водой; образуются водный раствор мочевины и фаза н-парафиновых углеводородов. Обе полученные фазы можно затем разделить в отстойнике. Раствор мочевины снова доводят до насыщения при 70 °С в вакуумном концентраторе и возвращают в процесс, а растворитель, в небольших количествах содержащийся в парафиновых углеводородах удаляют перегонкой в кубе периодического действия.

Рисунок 39 – Установка депарафинизации нефтяных фракций мочевиной:

1 - реактор; 2 — первый фильтр; 3 — аппарат репульпирования; 4 — второй фильтр; 5 — диссоциатор (разложение аддуктов); 6 — сепаратор-отстойник; 7 — секция регенерации растворителя; 8 - выпарной аппарат (концентрирование раствора мочевины). Линии: I — высокопарафинистый дистиллят; II — растворитель; III — парафин; IV—депарафинированный продукт.

Выходы.

Таблица 19 – Выходы и характеристика продуктов депарафинизации

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.