* В пределах технологической установки мощностью 480— 1910м3раб. сут; США, побережье Мексиканского залива, в ценах IV квартала 1977 г.

** Избыточное давление.

Промышленные установки. Имеются шесть крупных действующих установок суммарной мощностью около 11,13 тыс. м3/сут. Еще две установки находятся в стадии строительства и несколько — в стадии проектирования.

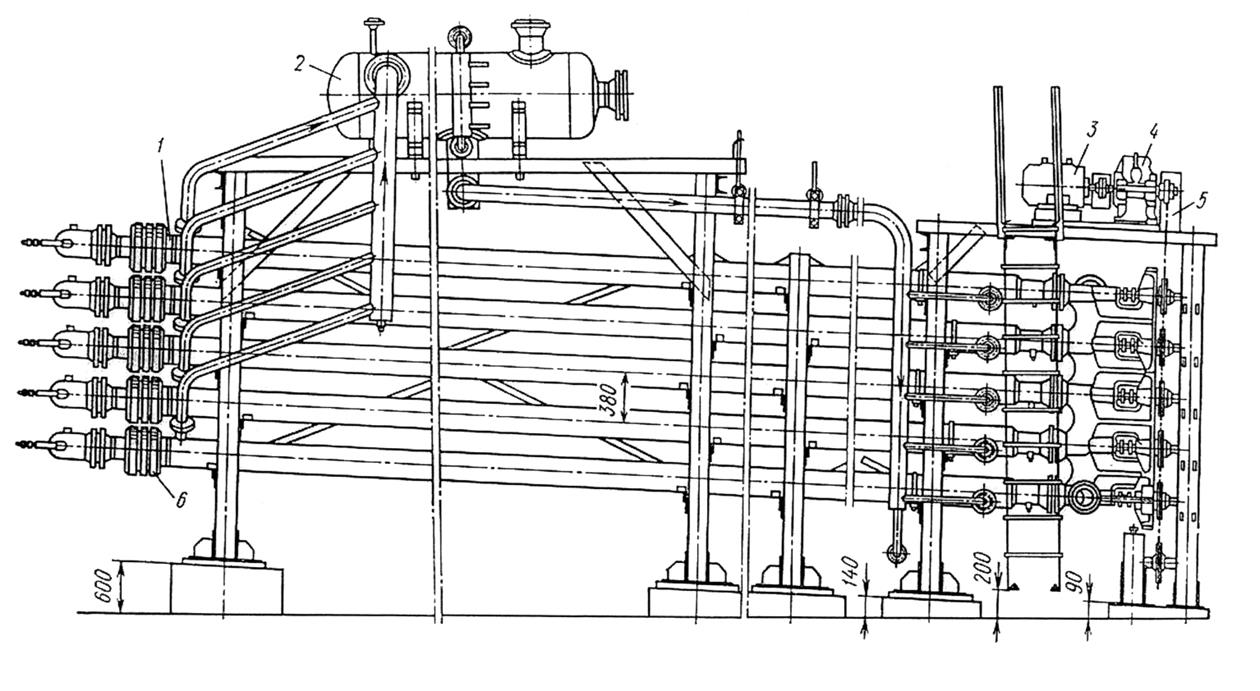

Рисунок 34 – Аммиачный кристаллизатор “труба в трубе”

1 – секция кристаллизатора; 2 – ёмкость хладагента; 3 – электродвигатель; 4 – редуктор; 5 – цепная передача; 6 – линзовый компенсатор.

|

|

|

|

Рисунок 35 – Схема работы кристаллизатора смешения |

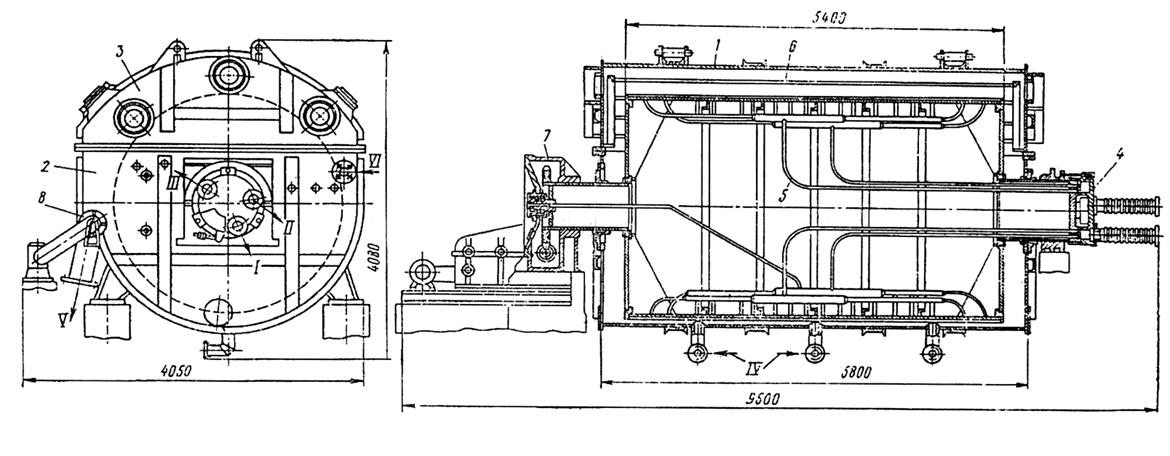

Рисунок 36 – Схема работы барабанного вакуум фильтра 1 – перфорированный барабан;

2 – нож; 3 – фильтрующая ткань; 8 – устройство для разбрызгивания промывной жидкости. |

Рисунок 37 – Эскиз барабанного вакуум фильтра

I –

фильтрат; II – промывочная жидкость с

фильтратом; III – промывочная жидкость с

продувочным газом; IV – суспензия; V – осадок;

VI – инертный газ.

Установка предназначена для получения зимних или арктических дизельных топлив и низкоплавких парафинов. Сырье — прямогонные фракции нефти: 200-350°C, 200-320°C, 240-350°С. На установке используется спиртовой раствор карбамида и растворитель – изопропиловый спирт.

Секции установки: 1- реакторная, в которой осуществляется контакт сырья с раствором карбамида и происходит образование комплекса; 2—отстоя и разложения, в которой осуществляется выделение продуктов депарафинизации и регенерация карбамидного раствора, 3— промывная, в которой осуществляется отмывка спирта от продуктов депарафинизации. Кроме того имеются: а—блок насыщения сырья спиртом, б—блок насыщения спиртом циркулирующей промежуточной фракции, в—блок разгонки парафинов, г—блок ректификации спирта. На схеме блок а показан частично, а блоки б—г вообще не показаны. Внимание уделено главным секциям.

Сырье, подаваемое насосом Н-1, смешивается и насыщается спиртом, который вводится насосом Н-2, в диафрагмовом смесителе M-1. Смесь, подогретая в теплообменнике Т-1, поступает в отстойник T-1. Тощий спиртовой раствор с низа отстойника Е-1 направляется в сборник слабого спирта Е-12. Из отстойника Е-1 насыщенное спиртом сырье подается насосом H-3 в холодильник реакционной смеси Р-6. Перед холодильником к сырью подкачивается насосом Н-12 циркулирующий раствор карбамида. Охлажденная реакционная смесь и циркулирующий комплекс I ступени насосом Н-4 прокачивается через реактор Р-1 I ступени. По выходе из реактора Р-1, охлажденный поток разделяется на две части: «циркулирующий комплекс» возвращается на прием насоса Н-4, а остальное количество подается насосом во вторую ступень — реактор Р-2. Та же операция повторяется в реакторных блоках Р-2—5, работающих последовательно. Выходящая из реактора Р-5 реакционная смесь собирается в отстойнике Е-5. Реакционная смесь охлаждается водой, подаваемой насосом Н-9 последовательно к реакторам Р-5—I из Е-13.

В отстойнике Е-5 депарафинированный продукт отстаивается от комплекса, который затем промывается в III ступени с циркуляцией промежуточной фракции (на схеме не показаны). Промытый комплекс из нижней секции отстойника Е-5 направляется насосом Н-10 в подогреватель Р-7, откуда продукты разложения—парафин и карбамидный раствор поступают в отстойник Е-3. Карбамидный раствор перетекает в емкость Е-4, а парафины поступают на отмывку спирта.

Парафин и спиртовый раствор промывки, нагнетаемый насосом Н-13 из отстойника Е-7 II ступени, проходят смеситель М-2, холодильник Т-2 и поступают в отстойник Е-6 I ступени. Дальше парафин, пpомытый водой в смесителе М-3 и подогревателе Т-3, поступает в отстойник Е-7 II ступени, откуда парафин насосом Н-14 направляется в блок разгонки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.