Рабочие условия. Получать парафин требуемых качеств и с заданными выходами удается при очень высокой температуре фильтрации (14—30°С). В результате снижаются затраты на охлаждение и до минимума сокращаются производственные неполадки. Скорости фильтрации высокие — обычно 48-145 кг/ч безводного парафина на 1 м3 поверхности фильтра. Они зависят главным образом от характеристик сырья.

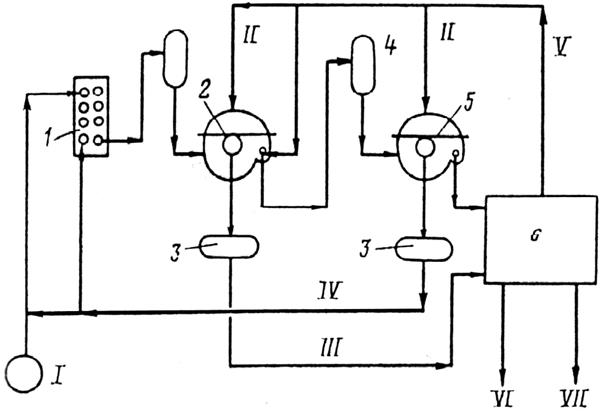

Рисунок 46 – Установка обезмасливания нефтяных парафинов растворителем МИБК:

1 — скребковый холодильник; 2 — первичный фильтр; 3 — сборник фильтрата; 4 — емкость повторного приготовления пульпы; 5 — вторичный фильтр; 6 — секции выделения целевого парафина и переработки парафиновых отеков. Линии: I — сырье (парафиновый гач); II — промывной растворитель; III — первичный фильтрат (парафиновые стеки); IV — вторичный фильтрат V — водный МИБК; VI — целевой парафин; VII — парафиновые отеки.

Экономика процесса.

Таблица 31 – Удельные затраты установки обезмасливания парафинов МИБК

|

Удельные капиталовложения*, долл./м3 суточной мощности по сырью |

12579-22013 |

|

Удельные энергетические затраты на 1 м3 сырья: |

|

|

электроэнергия, кВт×ч |

56,5 |

|

пар, кг |

171 |

|

топливо, МДж |

316,5 |

|

вода охлаждающая (подъем температуры 5,6°С), м3 |

59,5 |

|

Расход добавочного МИБК, кг |

0,057 |

|

Годовые затраты на содержание и текущий ремонт, % от суммарных капиталовложений |

4 |

Для установок мощностью 48—240 м3/раб. сут.

Промышленные установки. На нефтеперерабатывающем заводе в Олеуме фирмы «Юнион ойл оф Калифорниа» с 1954 г. работает одна установка; несколько других установок находятся в стадии проектирования или предварительного рассмотрения.

Процесс непрерывной адсорбционной очистки масел по схеме, предложенной МИНХиГП, предназначен для получения высококачественных масел из дистиллятного и остаточного сырья. Выход очищенных продуктов составляет 85-88% масс.

Особенности схемы, предложенной МИНХиГП:

· очистка производится без разбавления сырья растворителем и при температуре, обеспечивающей вязкость очищаемого сырья не более 5 сСт,

· транспорт влажного адсорбента из перколятора (адсорбера) в промывную колонну и из промывной колонны в сушильный аппарат осуществляется ковшевыми элеваторами,

· десорбированные в промывной колонне продукты добавляются к сырью как рисайкл.

Подогретая смесь свежего сырья с рисайклом очищается в опускающемся слое адсорбента в перколяторе К-1. Рафинат отводится из отстойной зоны перколятора. Температура перколяции регулируется путем изменения температуры адсорбента и загрузки.

Отработанный адсорбент поступает в бункер ковшевого элеватора ЭК-1 и переносится им в промывную колонку К-2, где, опускаясь, адсорбент контактирует с нагретым в пароподогревателе Т-6 растворителем (вводится вниз аппарата). Отмытый от захваченного сырья адсорбент вторым ковшевым элеватором ЭК-2 подается в сушильный аппарат С-1, расположенный над регенератором Р-1. Сушка адсорбента производится за счет тепла дымовых газов, проходящих змеевики сушилки С-1, и водяного пара, подаваемого в слой адсорбента. Промывной раствор из колонны К-2 после подогрева в пароподогревателе Т-3 и растворитель вместе с частью десорбированного продукта из сушильного аппарата С-1 поступают на регенерацию растворителя в двухсекционные колонны К-3 и К-4. Растворитель после охлаждения и конденсации в холодильниках Т-4, Т-5, Т-7, Т-8 собирается в приемнике Е-2 и затем возвращается на промывку. Отмытый продукт с низа колонны К-3 добавляется к сырью, а десорбированные смолы с низа колонны К-4 уводятся с установки.

Адсорбент из сушильного аппарата С-1 поступает в регенератор Р-1, где выжигаются оставшиеся на адсорбенте адсорбированные продукты. В регенератор Р-1 подается горячий воздух из воздухоподогревателя П-1. Регенерированный адсорбент охлаждается в холодильнике Т-1 водой и подается (пневмотранспорт) через сепаратор Г-1 в бункер адсорбента Е-1.

Температурный режим основных аппаратов (°С):

перколятор К-1 65—170 (в зависимости от вязкости сырья)

промывная колонна К-2 70—80

сушилкаС-1 120-150

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.